任何压裂设计方案都必须依靠适当的压裂工艺技术来实施和保证。压裂技术主要用于油气层受污染或者堵塞较大的井以及注不进去水或注水未见效的井。对于不同特点的油气层,必须采取与之适应的工艺技术,才能保证压裂设计的顺利执行,取得良好的增产效果。压裂工艺技术种类很多,主要有以下几种。

压裂封隔器分层压裂

我国有很多多层油气田,通常要进行分层压裂。封隔器分层压裂是国内外广泛采用的一种压裂工艺技术,但作业复杂、成本高。根据所选用的封隔器和管柱不同,有以下四种类型。

1) 单封隔器分层压裂 用于对最下面一层进行压裂,适于各种类型油气层,特别是深井和大型压裂。

2) 双封隔器分层压裂 可对射开的油气井中的任意一层进行压裂。

3) 桥塞封隔器分层压裂。

4) 滑套封隔器分层压裂

国内采用喷砂器带滑套施工管柱,采用投球憋压方法打开滑套。该压裂方式可以不动管柱、不压井、不放喷一次施工分压多层,对多层进行逐层压裂和求产。

压裂限流法分层压裂

用于欲压开多层而各层破裂压力有差别的油井。通过控制各层射孔孔眼数量和直径,并尽可能提高注入排量,利用先压开层孔眼摩阻提高井底压力而达到一次分压多层的目的。

有A、B和C三个油层,相应的破裂压力分别为24,20和22MPa 按射孔方案射开各自的孔眼。当注入井底压力为20 MPa时,B层压开;然后提高排量,因孔眼摩阻正比于排量,B层孔眼摩阻达到2 MPa时的注入井底压力为22 MPa,即C层被压开;继续提高排量,B层孔眼摩阻达到4MPa时的井底注入压力为24 MPa,A层被压开。射孔孔眼的作用类似于井下节流器,随排量增加,井底压力不断提高,从而逐层压开。

限流法分层压裂的关键在于必须按照压裂的要求设计合理的射孔方案,包括射孔孔眼、孔密和孔径,使完井和压裂构成一个统一的整体。

压裂蜡球选择性压裂

另外,在油田开发层系划分中,有的虽同属一个开发层系,但油层非均质特性强,存在层内分层现象,这通常称为选择性压裂。

蜡球选择性压裂在压裂液中加入油溶性蜡球暂堵剂,压裂液将优先进入高渗层内,蜡球沉积而封堵高渗层,从而压开低渗层。油井投产后,原油将蜡球逐渐溶解而解除堵塞。若高渗层为高含水层,堵球不解封有助于降低油井含水率。

压裂堵塞球选择压裂

将井内欲压层段一次射开,首先压开低破裂压力层段后加砂,然后注入带堵塞球的顶替液暂堵该层段;再提高泵压压开具有稍高破裂压力的地层,根据需要注入顶替液后结束施工或者继续注入带堵塞球的顶替液暂堵该层段一边压裂另外层段。从而改善产油吸水剖面。

压裂控缝高压裂技术

当油气层很薄或者产层与遮挡层间最小水平主压力差较小,压开的裂缝高度很容易进入遮挡层,此时需要控制裂缝高度延伸。可以通过控制压裂液性能参数和施工排量来实现,更可靠的是人工隔层控缝高压裂技术。

基本原理是在前置液中加入上浮式或下沉式导向剂,通过前置液将其带入裂缝,浮式导向剂和沉式导向剂分别上浮和下沉聚集在人工裂缝顶部和底部,形成压实的低渗透人工隔层,阻止裂缝中压力向上/向下传播,达到控缝高的目的。为了使两种导向剂能上浮和下沉,一般在注入携有导向剂的液体后短期停泵,然后进行正常的压裂作业。

人工隔层控缝高技术主要用于

1) 生产层与非生产层互层的块状均质地层;

2) 生产层与气、水层间无良好隔层;

3) 生产层与遮挡层应力差不能有效控制裂缝垂向延伸。

压裂测试压裂技术

测试压裂也称为小型试验压裂,它是进行一次小规模压裂并分析压裂压力获得裂缝有关参数。包括裂缝延伸压力测试、裂缝闭合压力测试、微注入测试等。

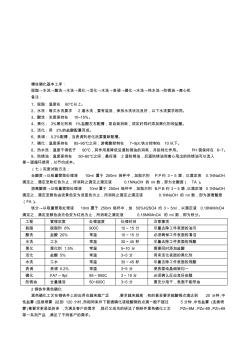

螺丝磷化工艺介绍

螺丝磷化工艺介绍

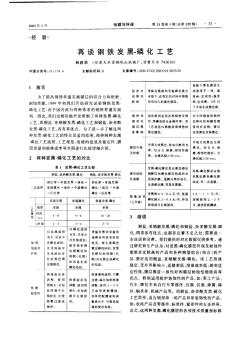

再谈钢铁发黑-磷化工艺

再谈钢铁发黑-磷化工艺