聚合方法文献

聚合氯化铝检测方法

聚合氯化铝检测方法

聚合氯化铝检测方法

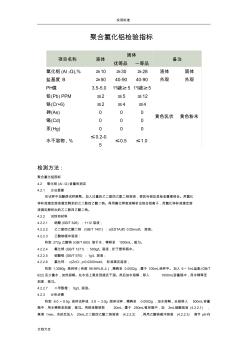

实用标准 文档大全 聚合氯化铝检验指标 检测方法 : 聚合氯化铝国标 4.2 氧化铝 (AI 2O3)含量的测定 4.2.1 方法提要 在试样中加酸使试样解聚。加入过量的乙二胺四乙配二钠溶液,使其与铝及其他金属离络合。用氯化 锌标准滴定溶液滴定剩余的乙二胺四乙酸二钠。再用氟化钾溶液解析出络合铝离子,用氯化锌标准滴定溶 液滴定解析出的乙二胺四乙酸二钠。 4.2.2 试剂和材料 4.2.2.1 硝酸 (GB/T 626) :1+12溶液; 4.2.2.2 乙二胺四乙酸二钠 (GB/T 1401) :c(EDTA)约 0.05mol/L 溶液。 4.2.2.3 乙酸钠缓冲溶液: 称取 272g 乙酸钠 (GB/T 693) 溶于水,稀释至 1000mL,摇匀。 4.2.2.4 氟化钾 (GB/T 1271) :500g/L 溶液,贮于塑料瓶中。 4.2.2.5 硝酸银 (GB/T 670) :

聚合氯化铝的合成方法

聚合氯化铝的合成方法

聚合氯化铝的合成方法

聚合氯化铝的合成方法 聚合氯化铝的合成方法 聚合氯化铝 (PAC)是近年来在水处理领域研究和应用较多的 无机高分子絮凝剂。 PAC在去除浊度和天然有机物时具有碱 度消耗小、处理成本低廉、受温度影响小和污泥产量较少的 优点而被广泛地应用于生活饮用水、工业给水处理、工业废 水和生活污水的净化处理。另外在铸造、医药、制革、造纸 等方面也得到广泛地应用。目前生产聚合氯化铝的方法较 多,现介绍几种较流行的合成方法。 1 聚合氯化铝的合成原料 聚合氯化铝的合成原料很多,根据原料的来源,可大致 分为 3类: 1)含铝矿石包括铝土矿、高岭土、黏土、煤矸石、 焦宝石、明矾石等; 2)工业废物包括铝屑、铝灰、铝渣、废 铝箔、三氯化铝废水等; 3)化工产品及中间体包括结晶氢氧 化铝、三氯化铝、铝酸钠等。 2 聚合氯化铝的合成方法 PAC的合成方法按照原料的不同,可分为金属铝法、活 性氢氧化铝法、三氧化二铝法、氯