如图1所示,《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》实施例提供一种基于改良西门子法的多晶硅生产方法,包括以下步骤:

步骤1,三氯氢硅在H2气氛的还原炉中还原沉积得到多晶硅,还原炉排出尾气;尾气成分为H2、HCl、二氯二氢硅、三氯氢硅、氯硅烷。

步骤2,步骤1的尾气经多级冷凝得到不凝气和冷凝液,不凝气进入吸收塔,吸收塔吸收不凝气中的HCL并流出氯硅烷富液;冷凝液与氯硅烷富液混合后进入解析塔;不凝气成分为H2、HCl;冷凝液成分为二氯二氢硅、三氯氢硅、氯硅烷。氯硅烷富液成分为HCl、二氯二氢硅、三氯氢硅、氯硅烷。

步骤3,解析塔流出的氯硅烷贫液分为两部分:第一部分氯硅烷贫液进入吸收塔作为吸收剂,第二部分氯硅烷贫液进入反歧化反应器发生反歧化反应,使氯硅烷贫液中的二氯二氢硅的质量百分含量降低;氯硅烷贫液成分为二氯二氢硅、三氯氢硅、氯硅烷。

步骤4,反应后的氯硅烷贫液进入精馏塔;三氯氢硅合成器输出的产物进入精馏塔;精馏塔流出的三氯氢硅和二氯二氢硅进入还原炉。三氯氢硅合成器输出的产物成分为二氯二氢硅、三氯氢硅、氯硅烷。

在《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》多晶硅生产方法中,第二部分氯硅烷贫液进入反歧化反应器发生反歧化反应,使氯硅烷贫液中的二氯二氢硅的质量百分含量降低;反应后的氯硅烷贫液进入精馏塔;三氯氢硅合成器输出的产物进入精馏塔;在整个工艺流程其他部分不发生变化的情况下,精馏塔流出的三氯氢硅和二氯二氢硅产物中二氯二氢硅含量降低,也就是说送至还原炉进行还原反应的三氯氢硅中含有的二氯二氢硅降低,提高了参与还原反应三氯氢硅的纯度,三氯氢硅的一次转化率提高,使多晶硅的生产成本降低。

上述实施例的方法在实行过程中,如果送至还原炉进行还原反应的三氯氢硅中含有的二氯二氢硅过低,在相同反应条件下会加快副产物二氯二氢硅的产生,降低了多晶硅棒的生长速度,从而增加了多晶硅生产的电耗,提高了生产成本。对上述方法进一步改进:

《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》实施例提供一种基于改良西门子法的多晶硅生产方法,包括以下步骤:

步骤1,三氯氢硅在H2气氛的还原炉中还原沉积得到多晶硅,还原炉排出尾气;

步骤2,步骤1的尾气经多级冷凝得到不凝气和冷凝液,不凝气进入吸收塔,吸收塔吸收不凝气中的HCL并流出氯硅烷富液;冷凝液与氯硅烷富液混合后进入解析塔;

步骤3,解析塔流出的氯硅烷贫液分为两部分:第一部分氯硅烷贫液进入吸收塔作为吸收剂,第二部分氯硅烷贫液分离两支;第一支氯硅烷贫液进入反歧化反应器发生反歧化反应,将氯硅烷贫液中的二氯二氢硅由5%-7wt%降至2%-3wt%;然后第一支氯硅烷贫液与第二支氯硅烷贫液汇合,形成混合氯硅烷贫液。

步骤4,反应后的氯硅烷贫液进入精馏塔;三氯氢硅合成器输出的产物进入精馏塔;精馏塔流出的三氯氢硅和二氯二氢硅进入还原炉。

通过调节第一支氯硅烷贫液与第二支氯硅烷贫液汇合时的比例,能够更灵活、方便地调节混合氯硅烷贫液中二氯二氢硅的含量,从而优化还原反应条件,既提高了三氯氢硅的一次转化率,又不降低多晶硅棒的生长速度、不增加多晶硅生产的电耗。

在基于改良西门子法的多晶硅生产方法具体的实施过程中,为了降低H2的消耗,使H2得到更充分的利用,吸收塔产生的H2返回还原炉重复利用。

在基于改良西门子法的多晶硅生产方法具体的实施过程中,为了降低HCl的消耗,使HCl得到更充分的利用,解析塔产生的HCl进入三氯氢硅合成器,用于与硅粉反应生成三氯氢硅。

在基于改良西门子法的多晶硅生产方法具体的实施过程中,为了防止有大颗粒杂物进入反歧化反应器,第一支氯硅烷贫液进入反歧化反应器前利用过滤器进行过滤;第一支氯硅烷贫液流出反歧化反应器后利用过滤器进行过滤。

如图1所示,《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》实施例提供一种多晶硅生产设备,包括:

还原炉1,用于使三氯氢硅在H2气氛中还原沉积得到多晶硅;

多级冷凝器2,所述多级冷凝器2与还原炉1连接,用于冷却还原炉排出的尾气并得到不凝气和冷凝液;

吸收塔3,所述吸收塔3与多级冷凝器的不凝气出口连接,用于吸收不凝气中的HCl,使HCl与H2分离;

解析塔4,所述解析塔4与多级冷凝器的冷凝液出口以及吸收塔的氯硅烷富液出口连接,用于分离氯硅烷富液中的HCl并生成氯硅烷贫液;

反歧化反应器6,所述反歧化反应器6与解析塔的氯硅烷贫液出口连接,在反歧化反应器中氯硅烷贫液中的二氯二氢硅发生反歧化反应,使氯硅烷贫液中的二氯二氢硅含量降低;

三氯氢硅合成器5,在所述三氯氢硅合成器5中硅粉与HCl反应制备三氯氢硅;

精馏塔7,所述精馏塔分别与反歧化反应器6和三氯氢硅合成器5连接,用于将三氯氢硅和二氯二氢硅二者与氯硅烷分离,精馏塔的三氯氢硅、二氯二氢硅出口连接还原炉1。

在上述多晶硅生产设备中,为了降低H2的消耗,使H2得到更充分的利用,吸收塔的H2出口与还原炉1连接。吸收塔产3生的H2返回还原炉重复利用。

在上述多晶硅生产设备中,为了降低HCl的消耗,使HCl得到更充分的利用,解析塔4的HCl出口与三氯氢硅合成器5连接。

在上述多晶硅生产设备中,为了防止有大颗粒杂物进入反歧化反应器,上述实施例的设备还包括至少一个过滤器64,安装在所述反歧化反应器的进口端,和/或安装在所述反歧化反应器的出口端。

在上述多晶硅生产设备中,为了调节反歧化反应器出口的压力,将压力控制在0.5-0.6兆帕,上述实施例的设备还包括压力调节阀65,所述压力调节阀65安装在所述反歧化反应器的出口端。

如图2所示,为《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》另一种实施例的多晶硅生产设备,该设备与上述实施例相同的部分未示出。

还原炉,用于使三氯氢硅在H2气氛中还原沉积得到多晶硅;

多级冷凝器,所述多级冷凝器与还原炉连接,用于冷却还原炉排出的尾气并得到不凝气和冷凝液;

吸收塔,所述吸收塔与多级冷凝器的不凝气出口连接,用于吸收不凝气中的HCl,使HCl与H2分离;吸收塔的H2出口与还原炉连接。吸收塔产生的H2返回还原炉重复利用。

解析塔4,所述解析塔4与多级冷凝器的冷凝液出口以及吸收塔的氯硅烷富液出口连接,用于分离氯硅烷富液中的HCl并生成氯硅烷贫液;解析塔的HCl出口与三氯氢硅合成器连接。

反歧化反应器6,所述反歧化反应器6与解析塔的氯硅烷贫液出口连接,在反歧化反应器中氯硅烷贫液中的二氯二氢硅发生反歧化反应,使氯硅烷贫液中的二氯二氢硅含量降低;在本实施例中,反歧化反应器包括并联的四个反歧化反应装置。

两个过滤器64,分别安装在所述反歧化反应器的进口端和反歧化反应器的出口端。压力调节阀65,所述压力调节阀安装在所述反歧化反应器的出口端。第三换热器66,所述第三换热器安装在所述反歧化反应器的出口端。安装距离反歧化反应器的出口端由近及远依次为压力调节阀、过滤器、第三换热器。

在图2所示装置中,连接反歧化反应器与解析塔的氯硅烷贫液出口的第一管路上还安装有第一换热器62、第二换热器61、氯硅烷泵63。具体的,第一管路分别与解析塔的第一出口、吸收塔、反歧化反应器的入口、反歧化反应器的出口通过支管管路连通。解析塔的第二出口通过支管管路与反歧化反应器的入口连通。

三氯氢硅合成器,在所述三氯氢硅合成器中硅粉与HCl反应制备三氯氢硅;

精馏塔,所述精馏塔分别与反歧化反应器和三氯氢硅合成器连接,用于将三氯氢硅和二氯二氢硅二者与氯硅烷分离,精馏塔的三氯氢硅、二氯二氢硅出口连接还原炉。

如图2所示,《基于改良西门子法的多晶硅生产方法及多晶硅生产设备》另一实施例提供一种基于改良西门子法的多晶硅生产方法,包括以下步骤:

步骤1,三氯氢硅在H2气氛的还原炉中还原沉积得到多晶硅,还原炉排出尾气;

步骤2,步骤1的尾气经多级冷凝得到不凝气和冷凝液,不凝气进入吸收塔,吸收塔吸收不凝气中的HCL并流出氯硅烷富液;冷凝液与氯硅烷富液混合后进入解析塔;

步骤3,解析塔第一出口120.4℃氯硅烷贫液经过第一换热器与吸收塔塔釜氯硅烷富液换热后,形成53.18℃的氯硅烷贫液,再经过第二换热器用循环水冷却为24.07℃的氯硅烷贫液;氯硅烷贫液经过氯硅烷泵升压后分成两部分,一部分返回吸收塔作为吸收塔吸收剂,另一部分分成两支;第一支约40立方米/天采出31℃氯硅烷贫液,第二支与解析塔第二出口120.4℃氯硅烷贫液混合后约650立方米/天,通过调节31℃氯硅烷贫液与120.4℃氯硅烷贫液的混合比例将混合氯硅烷贫液的温度控制在70.56℃,然后混合氯硅烷贫液平均分配至四个反歧化反应器,通过反歧化反应将氯硅烷中5.41%的二氯二氢硅降至1.75%。后经过第三换热器冷却至25℃,再与第一支31℃氯硅烷贫液混合,二氯二氢硅浓度达到还原生产需求送至精馏工序。

根据还原生产所需氯硅烷中二氯二氢硅含量来决定需送入反歧化反应器的氯硅烷流量,并将其平均分配至四个反歧化反应器,进入四个反歧化反应器的氯硅烷流量通过各个反歧化反应器进口调节阀来调节,并通过进口流量计记录流量。

进入反歧化化反应器中氯硅烷的温度,通过反歧化反应器进口温度调节阀调节,将进口温度控制在70.56℃。

反歧化反应器中反应压力通过反歧化反应器出口压力调节阀调节,控制反应器出口压力在0.51兆帕。

步骤4,反应后的氯硅烷贫液进入精馏塔;三氯氢硅合成器输出的产物进入精馏塔;精馏塔流出的三氯氢硅和二氯二氢硅进入还原炉。

为了防止有大颗粒杂物进入反歧化反应器,在反器化反应器进口增加过滤器。防止反歧化反应中催化剂进入精馏工序,在反歧化反应器出口增加过滤器。

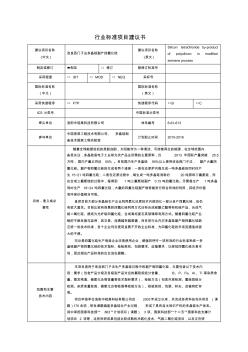

行业标准项目建议书建议项目名称(中文)改良西门子法多晶硅副产四氯

行业标准项目建议书建议项目名称(中文)改良西门子法多晶硅副产四氯

太阳能电池及多晶硅的生产

太阳能电池及多晶硅的生产