炼钢过程物理化学文献

物理化学论文

物理化学论文

物理化学论文

物理化学论文 氯盐环境下混凝土内钢筋锈蚀机理与防护 姓名 - 学号 - 指导老师 - 钢筋混凝土结构结合了钢筋与混凝土的优点,造价较低,常用于土木工程结构设 计中。但是,钢筋混凝土结构也有其自身的缺点。混凝土结构是一种抗压强度很高而 抗拉强度很低的脆性材料,因而在普通钢筋混凝土中特别是受弯钢筋混凝土结构构件 中,结构通常是带裂缝工作的。裂缝是否有病害,常与混凝土结构所处的环境,保护 层厚度等有密切联系。国内外大量研究表明,海洋环境下导致混凝土结构中钢筋锈蚀 破坏的主要因素是氯离子进入混凝土中,并在钢筋表面聚集,当钢筋表面的氯离子浓 度超过一定的限值,钢筋钝化膜就会发生破坏,钢筋开始锈蚀。 氯盐环境下钢筋锈蚀的热力学基础 在氯盐环境中,氯离子的去极化作用,加速了混凝土结构中钢筋的锈蚀。而裂缝 的存在,无疑会加快氯离子进入混凝土内钢筋表面的路径。钢筋锈蚀是钢筋与其周围 孔隙夜中氧气和水发

石材物理化学特性

石材物理化学特性

石材物理化学特性

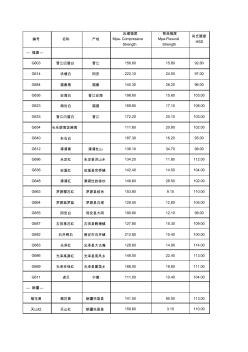

编号 名称 产地 压缩强度 Mpa- Compressive Strength 弯曲强度 Mpa-Flexural Strength 肖氏硬度 HSD --- 福建 --- G603 晋江巴厝白 晋江 156.60 15.80 92.60 G614 洪塘白 同安 222.10 24.50 97.00 G684 福鼎黑 福鼎 140.30 28.20 96.00 G636 安海白 晋江安海 198.60 15.60 103.00 G623 海沧白 福建 169.80 17.10 108.00 G633 晋江内厝白 晋江 172.20 20.10 103.00 G654 长乐屏南芝麻黑 111.60 20.90 102.00 G640 东石白 187.30 16.20 95.00 G612 漳浦青 漳浦灶山 136.10 34.70 98.00 G696 永定红 永定县洪山乡 134.20 1