离子束加工

离子束加工的原理和电子束加工基本类似,也是在真空条件下,将离子源产生的离子束经过加速聚焦,使之撞击到工件表面。离子束的加工装置主要由包括离子源、真空系统、控制系统和电源等。

-

选择特殊符号

选择搜索类型

请输入搜索

离子束加工的原理和电子束加工基本类似,也是在真空条件下,将离子源产生的离子束经过加速聚焦,使之撞击到工件表面。离子束的加工装置主要由包括离子源、真空系统、控制系统和电源等。

1.蚀刻加工:

离子蚀刻用于加工陀螺仪空气轴承和动压马达上的沟槽,分辨率高,精度、重复一致性好。

离子束蚀刻应用的另一个方面是蚀刻高精度图形,如集成电路、光电器件和光集成器件等征电子学构件。

太阳能电池表面具有非反射纹理表面。

离子束蚀刻还应用于减薄材料,制作穿透式电子显微镜试片。

2.离子束镀膜加工:

离子束镀膜加工有溅射沉积和离子镀两种形式。

离子镀可镀材料范围广泛,不论金属、非金属表面上均可镀制金属或非金属薄膜,各种合金、化合物、或某些合成材料、半导体材料、高熔点材料亦均可镀覆。

离子束镀膜技术可用于镀制润滑膜、耐热膜、耐磨膜、装饰膜和电气膜等。

离子束装饰膜。

离子束镀膜代替镀铬硬膜,可减少镀铬公害。

提高刀具的寿命。

1.离子蚀刻或离子铣削:Ar离子倾斜轰击工件,使工件表面原子逐个剥离。

2.离子溅射沉积:Ar离子倾斜轰击某种材料的靶,靶材原子被击出后沉淀在靶材附近的工件上,使之表面镀上一层薄膜。

3.离子镀或离子溅射辅助沉积:它和离子溅射沉积的区别在于同时轰击靶材和工件,目的是为了增强膜材与工件基材之间的结合力。

4.离子注入:较高能量的离子束直接轰击被加工材料,使工件表面层含有注入离子,改变了工件表面的化学成分,从而改变了工件表面层的物理、力学和化学性能,满足特殊领域的要求。

1.是一 种精密微细的加工方法。

2.非接触式加工,不会产生应力和变形。

3.加工速度很快,能量使用率可高达90%。

4.加工过程可自动化。

5.在真空腔中进行,污染少,材料加工表面不氧化。

6.电子束加工需要一整套专用设备和真空系统,价格较贵。

离子束加工的基本原理

离子束加工是在真空条件下,先由电子枪产生电子束,再引入已抽成真空且充满惰性气体之电离室中,使低压惰性气体离子化。由负极引出阳离子又经加速、集束等步骤,获得具有一定速度的离子投射到材料表面,产生溅射效应和注入效应。由于离子带正电荷,其质量比电子大数千、数万倍,所以离子束比电子束具有更大的撞击动能,是靠微观的机械撞击能量来加工的。

离子束加工主要特点如下:

1.加工的精度非常高。

2.污染少。

3.加工应力、热变形等极小、加工精度高。

4.离子束加工设备费用高、成本贵、加工效率低。

离子束加工的分类

离子束加工依其目的可以分为蚀刻及镀膜两种。

蚀刻又可在分为溅散蚀刻和离子蚀刻两种。

离子在电浆产生室中即对工件进行撞击蚀刻,为溅散蚀刻。

产生电子使以加速之离子还原为原子而撞击材料进行蚀刻为离子蚀刻。

钛的重要化合物主要包括氧化物、钛酸、偏钛酸及其盐,还有就是卤化物及含氧酸。氧化物: TiO2(自然界中称金红石,为红色或桃红色。纯净的TiO2称为钛白粉为白色) Ti2O3(紫色粉末,六方晶系结构...

会反应,生成白色的絮状物

1、安装操作前须看产品说明书。2、连接高压电源供应器的插座必须可靠接地。3、易燃易爆的环境下不可操作离子风枪。4、不得擅自进行修理。5、使用离子风枪要轻拿轻放。

铸铁等离子束淬火区的特点

铸铁等离子束淬火区的特点

铸铁等离子束淬火区的特点

通过观察铸铁材料等离子束淬火的组织 ,并结合等离子束的温度分布 ,分析了等离子束淬火区的组织转变特点及硬度分布特点。结果表明 :铸铁材料等离子束淬火时 ,淬硬层与基体之间基本没有过渡区 ,整个淬硬层的组织近乎全部为隐针马氏体 ,故硬度高 ,且硬度在整个硬化层没有明显的变化 ;淬硬层略有凸起 ,并受到来自未淬火的基体的挤压力 ,这对于提高硬化带的接触疲劳强度是有利的

用于脉冲功率技术中的离子束断路开关

用于脉冲功率技术中的离子束断路开关

用于脉冲功率技术中的离子束断路开关

介绍用于真空储能装置中的离子束断路开关——IBOS。它是利用高速低密离子束代替低密中速等离子体融蚀断路开关“等离子体”而形成的,从而获得了更短的开断时间(<4ns)。

制作3DAP针尖,离子束刻蚀、离子束沉积、电子束沉积;高分辨扫描电镜功能可对离子束加工试样进行实时观测。 2100433B

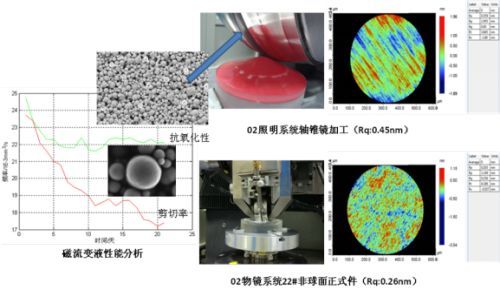

超精密磁流变抛光(Magnetorheological Finishing,MRF)技术自1998年被美国QED公司成功研制之后,其无应力、无亚表面损伤、柔性剪切去除等特性受到国内外众多科研单位的青睐,与离子束加工技术(Ion beam figuring,IBF)共同被认为是近30年来光学加工领域最为创新的两大技术。而柔性剪切磁流变抛光液、高效去除算法的校正与补偿是磁流变工艺技术的主要核心,美国QED公司在该领域对外实行技术封锁。

光学加工是一项极其复杂的工艺过程,随着现代精密光学系统对光学元件面形精度、光洁度、粗糙度等要求的不断提升,传统光学加工技术已不能完全适应当前光学系统的发展趋势。近期,中国科学院光电技术研究所超精密光学技术及装备总体部钟显云带领的精密光学加工课题组在国家重大专项课题的支持下,先后突破了双相基载磁流变抛光液的研制技术以及基于Bayesian迭代的抛光斑校正与补偿算法,并在现有的MRF设备上成功解决研究所多块高难度光学元件的精密制造。

由于光学材料性能存在差异,磁流变对不同材料的去除机理及效率也不尽相同。课题组对磁流变抛光液进行了多年的理化分析及实验测试,对抛光液的成分及比例做不同程度的调整,共完成了三种双相基载磁流变抛光液的研制,分别适用于Fused Silica、Zerodur等常规光学玻璃材料、Si、CaF2、ZnSe等软性材料、Rb-SiC,S-SiC等硬性材料。开发的基于Bayesian迭代的抛光斑校正与补偿算法,有效地对光学元件低频误差(f>8mm-1)确定性去除,并有效抑制了中频误差,低频收敛精度由75%提升为93%,中频误差由4nm-6nm抑制在1nm以内。

课题组开展的磁流变工艺技术验证了光学元件纳米精度制造(平面:rms1.7nm,f/1球面:rms1.8nm),并成功解决了超薄窗口、轻量化结构非球面主镜(ULE材料)以及超薄自适应变形次镜(Si材料)等高难度元件加工,同时解决了照明系统CaF2凹凸锥超光滑加工(凸锥面Rq:0.4nm,凹锥面Rq:0.7nm)以及物镜系统非球面纳米精度、超光滑加工(Rq:0.21nm-0.3nm)。

相关研究成果发表在SPIE、Optical Engineer上,并已完成8项专利申请。

基于Bayesian迭代的抛光斑校正与补偿算法

曝光系统核心元件的超光滑制造

来源:中国科学院光电技术研究所

·

·电加工的一般类型:电火花加工 ,电化学加工,电泳加工,电解加工和电子束、离子束加工等。

·与传统加工相比,其显著特点有:加工精度高,能克服传统加工对高硬度材料加工的缺点,“以柔克刚”,此外还能显著提高加工效率和得到较好的表面质量。