淋幕机问题故障及排除方法

淋幕机涂膜常见问题有:涂膜厚薄不均匀,涂膜表面有麻点,涂膜表面有圆形小坑,漆膜表面有小气泡,涂膜不稳定、破膜,涂膜呈"桔皮状",漆膜光泽度度不均匀等现象。针对以上的这些问题,佛山博硕机械制造有限公司的工程师将从表现现象、产生原因及处理办法等方面进行阐述,希望我们的服务能够解决您工作上遇到的难题。

(一)uv淋面漆淋漆膜厚薄不均匀

表现现象:工件左右两边前后涂布量不均匀

分析产生的原因

1. 淋幕机刀口左右两边间隙不一致

2. 淋幕刀口磨损或杂活物阻塞

3. 淋漆加温还未达到稳定均匀

4. 淋膜机刀头左右的高低不一致

5. 淋幕机的工作台不平整。

建议处理办法

1. 调整刀口,使左右刀口一致。

2. 杀下刀口研磨及清除杂活物,加强淋漆桶内的过滤能力。

3. 对淋漆桶加温开淋漆机漆循环泵,不断循环加热,过滤 (预加热,过滤至少 5-8 小时以上)

4. 调整淋幕头升降螺杆,使刀头左右水平一致。

5. 调节淋幕机工作台的支撑四个角高低

(二)淋漆膜表面有小麻点

表现现象:淋漆膜表面有小麻点

分析产生的原因

1. UV 涂料配方不当或存储地温度太高,存放时间过久,泄露紫外光照射

2. 开始预固化,产生凝胶体小颗粒造成

3. 小刨花、锯末、灰尘污染漆膜,除尘不当造成。

建议处理办法

1. 选用配方适当,性能稳定的 UV 涂料。

2. 高温、强紫外线照射的地板存放,储存时间不宜超过 3 个月。

3. 尽量清洁油漆线周围环境,做好车间、生产线、板面的除尘工作。

(三)淋漆膜表面有小气泡、针孔

表现现象:淋漆膜表面有小气泡、小针孔

分析产生的原因

1. UV 淋漆本身消泡性能差。

2. 第一道封漆填充毛细孔不充分,留有小空隙,空隙中的空气经热油漆,固化机及流平机加热后膨胀逸出。

3. 小气泡被包在漆膜中被固化,形成小气泡、小麻点;大气泡被加热爆开形成针孔或圆形小坑。

4. 淋幕机油槽缓冲装置不够,油漆流速太快会冲起气泡

5. 淋幕头与工作平面之间的高度太大

6. 淋膜机油槽的出油口与油漆桶高度差太大,油漆直接冲起气泡

建议处理办法:

1. 选用消泡性好的 UV 面漆。

2. 第一道填充封底一定要充分封好,不要留有小空隙。

3. 尽量避免油漆、固化机及流平机在高温下工作,导致基板温度太高(不超过 60℃ ),使空气膨胀逸出。

4. 推荐使用新型刮腻子填充在第一道底涂之前。

5. 淋幕头与工作台保持10cm左右的距离

6. 降低淋膜头与工作的距离,降低油槽出口与油漆桶的高度差

(四)漆膜表面分布大小不等的圆形小坑

表现现象:漆膜表面分布大小不等的圆形小坑

分析产生原因:

1. 涂料本身相容性不好。

2. 涂料混掺进了不相容物、如油物等。

3. 工件表面被污染、除尘不净。

建议处理办法:

1. 选用相容性好的 UV 涂料。

2. 尽量避免被掺进油、水等不相容物。

3. 彻底除尘和避免被其他物质的污染,如溶剂等

(五)淋漆幕不稳,破膜

表现现象:淋漆帘幕出现不规则撕开现象

分析产生的原因

1. 涂料配方不当,年度太低,漆温太高,帘幕张力变小。

2. 淋幕刀口间隙过小,张力减小至最后导致破膜。

3. 刀口被污染物阻塞(过滤网失效) 涂料受到污染,过滤失效

建议处理办法

1. 选用配方适当,粘度小,漆温要求低的涂料。

2. 调整刀口间隙至适当位置。

3. 清除刀口及过滤网上杂污物、恢复功能。

4. 清除污染物,恢复过滤功能。

(六)淋漆膜呈"桔皮状"

表现现象:漆膜出现 " 桔皮皱 " 外观

分析产生的原因

1. 工件素板加工精度差,砂光不完整。

2. 工件弯曲变形,凹凸不平,不易整块表面砂到,漆到。

3. 底涂处理不充分。

4. 涂料粘度大,流平性不好。

5. 淋漆加温还未达到均匀、稳定。

6. 淋涂层厚度太厚,不易流平。

建议处理办法

1. 挑选合格工件素板,重新砂光平整。

2. 剔除变形、凹凸不平严重工件。

3. 增加底涂(含砂光、固化) 1 ~ 2 道。

4. 选用粘度小、流平好的 UV 淋漆。

5. 延长加温、循环时间,使粘度均匀、稳定。

6. 淋漆厚度控制在 90-100g/m2 为好。

(七)UV 淋面漆光泽度不均匀

表现现象:同块或异块地板光泽不均匀

分析产生的原因

1. 涂料中消光粉、超耐磨粉搅拌不均匀。

2. 涂布量不均匀。

3. 流平不充分、涂料非匀速固化

建议处理办法

1. 充分搅拌均匀。

2. 控制涂布量一致并均匀。

3. 延长流平时间、控制涂料匀速固化。

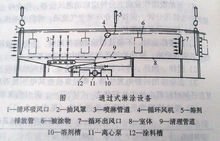

淋涂机(涂装设备,淋幕机)涂装设备的一种。是为竹木地板、pvc扣板、家具台面板等平面型材上面漆及改色而专业设计制作的,涂布表面平整均匀,无横向条纹,涂布轮与输送带之间采用手动调节。

-