抛煤机链条炉五大原因

造成这些问题的原因主要包括 5 个方面:

1、抛煤机抛在炉膛空间燃烧的是直径在 lmm 左右的煤屑,而不是达到煤粉要求、直径在10μm 以下的煤粉。因此,在现有抛煤机链条炉炉膛空间,悬浮可燃物完全燃烧的物理条件是不具备的。

2、煤粉炉悬浮燃烧时设有煤粉燃烧器,它是保证煤粉良好燃烧的重要手段,但也存在不完全燃烧现象;而抛煤机锅炉不但没有煤粉燃烧器,而且把煤屑抛入炉膛空间燃烧时几乎是没有采取强化措施的,因此,不能保证煤屑正常燃烧。

3、抛煤机锅炉的炉膛是开放型的矩形直筒子,没有前后拱,空间很大。因此,尽管炉内过剩空气量很大,但煤屑与空气仍不可能充分混合,悬浮可燃物燃烧反应的物理条件较差,造成煤屑因缺氧而减慢化学反应的进程,产生不完全燃烧现象。每当控制调节不当,大量细煤屑来不及燃烧就飞出炉膛,这不仅对锅炉的经济燃烧十分不利,还台造成严重的环境污染。

4、抛煤机锅炉炉膛不高,烟气流程短,再加上抛煤口距炉膛出口烟囱太近,进一步缩短了烟气流程,使煤屑燃烧时间缩短,加剧了不完全燃烧现象。

5、炉拱设计不到位,造成火床温度较低,尤其是在燃用劣质燃料时更甚,燃料的点燃时间延长,焦炭所需的燃尽时间增加,从而不能使焦炭充分燃烧,炉排排出的炉渣含碳量较高。

6、二次风达不到设计的预期效果:由于二次风的设计达不到理想的效果,烟气在炉膛内得不到充分混和而很快就进入对流后,使得煤粒在炉膛内的停留时间大大降低,炉膛出口的飞灰量和飞灰含碳量大大增加,炉内烟气温度很快降低,使排烟中的 C0 含量较高,以致造成化学不完全燃烧损失较大。同时由于锅炉的飞灰量大,锅炉排烟中的飞灰浓度较高,造成大气污染。

7、炉膛内存在烟气流动死角,炉膛的烟气充满度不好,使气固流在炉内的停留期缩短。

8、炉排底部配风不够理想,不能保证燃烧所需配风的合理布局。

抛煤机链条炉强化燃烧方案:

针对锅炉存在的问题,上海交通大学机械与动力工程学院开发了抛煤机炉内强化燃烧环保节能改造技术,主要对抛煤机锅炉进行以下改造:

1、炉膛燃烧结构拱的改造,主要是为了延长燃料在炉内的燃烧时间.减少烟气含尘量,充分强化细煤屑与氧的混合,进而延长其燃烧时间.使细煤屑完全燃烧,提高炉膛温度,达到消除黑烟的效果。

改造前墙水冷壁,拆除现有前墙立管水冷壁,如工艺图所示,将水管弯制成一定形状,用水冷壁在炉膛内组成前拱。

2、设置前后二次风管系统:前、后墙二次风口需要布置在一定位置,后墙二次风需要与前墙二次风相互配合,射流角度合适,增加前、后墙二次风喷嘴数量,调整前、后二次风比率。其目的使气流旋转并保证一定的旋流强度,提高二次风的功效,盖住扬起的细煤屑,加强抛煤细屑与空气的扰动混合,延长其在炉内的停留时间、以便降低飞灰中的含碳量,减少局部受热面的磨损。

由于后墙水冷壁进行移位技改,使引射器后的吹灰管的直径和管壁增大,吹灰管采用耐磨耐高温的高铬铸铁。

3、在前拱上面贴近前墙的下部设置几个定向落灰口,采用引射器将前拱上的积灰引入前拱下面回燃。

4、在二次风口之前,设置炉内四角切圆三次风管系统,采用四角切圆旋风分离燃烬措施,增加颗粒停留时间,增大上部炉膛烟气充满度,提高炉膛温度。

5、设置炉内槽型分离器飞灰循环复燃系统装置:在过热器斜烟道布置两组槽型分离器,材质为不锈钢材料。采用特定的支吊方法安装槽型分离器。在分离器的下方设置落灰斗。设计加工返料系统,采用合适的措施使飞灰返料通畅。

采用回灰引射器,在喷嘴内形成负压,抽吸集灰斗里的细灰,通过吹灰管将细灰发送如炉内再燃。

6、对原煤进行各种数据分析,确定原煤的工业分析成分、元素分析成分、发热值、颗粒度分布、颗粒燃烧时间、结焦温度、粘结系数以及抛煤机抛煤角度、送风和颗粒在炉排上的实际分布规律。根据科学试验,确定具体的结构和各次风量分配以及燃烧调整措施。

7、根据原煤各种实验分析,对特定煤,确定合适的一次风、二次风、抛煤风等比率,设置调节风门。保证槽型分离器回灰返料系统以及前拱积灰引射炉内循环系统所需的风压和风量的稳定。合理调整炉排底部配风,保证燃烧所需配风的要求。

8、对炉内局部设计不合理的地方重新设计施工。

9、对风机进行重新校核计算,不合要求的重新更换。

承担完成的 35T/h 抛煤机锅炉强化燃烧环保节能改造工程还需改进。

工业锅炉典型工艺规程链条炉排制造

工业锅炉典型工艺规程链条炉排制造

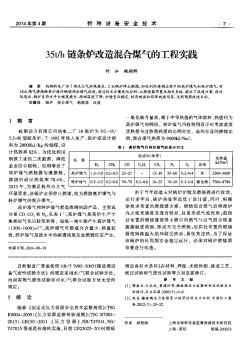

35t/h链条炉改造混合煤气的工程实践

35t/h链条炉改造混合煤气的工程实践