喷射加工简介文献

3典型汽油喷射系统简介

3典型汽油喷射系统简介

3典型汽油喷射系统简介

3典型汽油喷射系统简介

钢的简介及加工工艺

钢的简介及加工工艺

钢的简介及加工工艺

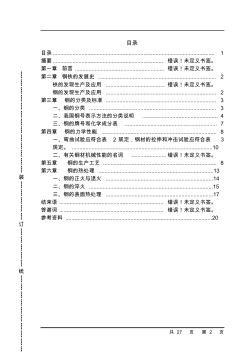

共 27 页 第 2 页 ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ 装 ┊ ┊ ┊ ┊ ┊ 订 ┊ ┊ ┊ ┊ ┊ 线 ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ 目录 目录 ........................................................................................................... 1 摘要 ......................................................................... 错误!未定义书签。 第一章 前言 ........................................................... 错误!未定义书签。 第二章 钢铁的发展史 ..................