燃油雾化CFD 计算法

在内燃机的喷雾过程研究中,多维数值技术得到迅速发展,其中最广泛采用的是离散液滴模型(DDM),即把燃油看成由若干离散的具有代表性的计算质点组成,在欧拉坐标下描述气相运动,在拉格朗日坐标下描述油滴的运动。在喷雾混合过程中,油滴穿过气场,与之进行品质、动平衡能的交换。

由此可以计算出喷雾粒子在气场中不同时刻的位置、速度以及运动轨迹,也可以绘出气场中的燃油浓度分布。一些更加合理但较复杂的理论模型,如波动分裂雾化理论、多步燃烧反应模型及液柱与壁面碰撞模型,也逐渐进入了理论研究日程,并构成了内燃机喷射过程多维研究中的新进展。模拟缸内工作的多维反应流计算软件主要有 KIVA、STAR-CD 及 FLUENT等。这些方法的计算工作量大且较复杂,需要大型计算机才能完成。

人们在进一步研究新的算法的同时也不断地对已有的方法进行完善和补充。在 KIVA-II的改进中,Reitz 提出了液柱雾化的滴团(blob)算法。国内还开发出 NMS-ICE 计算机软件包,它由 KIVA软件拓展和改进而成。针对柴油机轴针式喷油系统的瞬间燃油喷注贯穿和蒸发进行了深入的数值模拟。针对原 KIVA计算中蒸发量不足的问题,建立了燃

油雾化参数(如油滴直径及其分布,喷雾锥角)的具体算法,并考虑了液滴的二次雾化问题。其中,初始雾化模型的建立把多维模型中缸内工作过程与缸外供油过程密切联系起来,有利于分析喷油系统对喷雾混合过程的影响。

燃油雾化粒子雾场测量法

油喷射是一个多相、瞬态的复杂过程,雾滴具有尺寸小,范围大,数量多的特点,且随时间和空间而变化,因此,定量地测定喷雾场的浓度和粒度分布都是十分难的。国内的研究工作都还没有达到很高的水平,早期的研究大都是在模拟中进行的。近十几年来,各种非接触测量法迅速发展起来,使喷雾研究又向前迈进了一大步,能对实际喷雾场进行多维重现,精确测量粒径、三维速度及喷介质的运动。为了获得雾化品质评价的直接证据及验证液滴尺寸分布函数,需要进行喷雾实验及测量雾化液滴的直径。测量方法主要分为三类:机械测量、电子测量和光学测量。

(1)机械测量法

喷雾粒子的测量,机械测量方法主要有液滴固化法、沉降法、压痕法等。它们在一定程度上获得粒径的结果,但主要用来模拟探索影响喷雾的因素(如喷射压力,喷孔形状等)及其相互关系,属于定性的研究。因此这些方法在原理和结构上都存在较多缺陷,使测量结果不能完全反映被测喷雾场的情况。

(2)电子测量法

电子测量法是基于对液滴所产生电子脉冲的测量和分析,并将其转化成液滴尺寸的分布图谱。该方法属于统计方法,包括电极法、导线法和热线法。其主要优点是易于计数,节省测量时间。共同的问题是:如果电极、导线或热线的安装数目少,则不能代表整个喷雾场的情况;但若安装太多,则会对喷雾场形成干扰。

(3)光学测量法

激光 CT 技术,通过 Radon 变换可以实现从多个角度的二维投影数据重建三维燃油喷雾图像。按光衰减原理和相应的算法可以求出燃油喷雾的相对浓度。由于 CT 技术要求快速、准确地采集喷雾的透射光信号,并且要得到许多角度(连续变化)的投影数据,从而增加了验量的工作量和难度。近来国内又有提出用 ART(迭代重建法的一种)对喷雾进行重建的法,使重建精度有所提高,实现了柴油机喷雾内部构造的可视化和三维相对浓度分布测量。

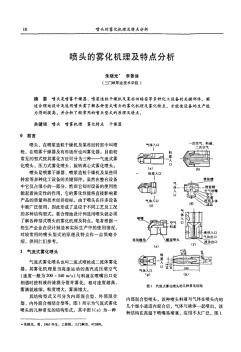

PIV 技术,PIV 技术利用喷射液滴对入射光产生Mie 氏散射的原理,并以此作为示踪粒子,用照相机对喷雾场进行瞬时拍照。PIV 照片经图象处理可以得到喷雾液滴的速度分布,同时,对 PIV 照片微小区域的液滴图像分析可得到液滴直径的大小及分布等信息。其实验装置可分为成像系统和图像处理系统,如图 3 所示。双脉冲激光器、透镜和相机组成成像系统。图像处理系统包括氮氖激光器、扩束器、空间滤波器及计算机图像系统,用于完成从两次曝光的粒子图像中提取速度场。PW 技术是燃油喷雾研究手段的一大进步,其优点是突破了空间单点测量的局限性,能在同一时刻记录下整个流场的有关信息,并定量地描述流场。

激光光谱法,其原理是:激光束照射被测雾场,被测点的散射光强与该点的密度和温度有关,接受该散射光并对它进行分析,就可以得到被测点的密度与温度。激光光谱用于柴油机喷雾浓度分布的测量方法有拉曼光谱法、激光诱导荧光光谱法以及相干斯托克斯拉曼光谱法(CARS)。这些方法适用于喷雾液相和气相分离的测量,但还没研究出一种令人十分满意的荧光剂。值得一提的是,CARS 法具有良好的信号强度,能消除荧光干扰,背景光、杂散光的影响也很小,被认为是一种良好的测试手段,能进行完全定量测试。

风水雾化降尘装置的风轮-喷头设计及雾化机理

风水雾化降尘装置的风轮-喷头设计及雾化机理

喷头的雾化机理及特点分析

喷头的雾化机理及特点分析