塞焊孔应用文献

埋件穿孔塞焊焊接工艺要求

埋件穿孔塞焊焊接工艺要求

埋件穿孔塞焊焊接工艺要求

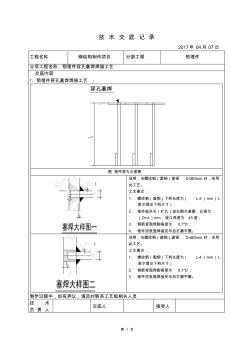

第 1 页 技 术 交 底 记 录 2017年 04月 07日 工程名称 钢结构制作项目 分部工程 预埋件 分项工程名称:预埋件穿孔塞焊焊接工艺 交底内容 1、预埋件穿孔塞焊焊接工艺 : 穿孔塞焊 图 埋件穿孔示意图 说明:当螺纹钢(圆钢)直径 D≥20mm 时,采用 此工艺。 工艺要点: 1. 螺纹钢(圆钢)下料长度为( L-2)mm( L 表示理论下料尺寸); 2. 埋件板开孔(扩孔)如左图示意图,孔径为 (D+4)mm,坡口角度为 45度; 3. 钢筋背面焊脚高度为 0.7*D; 4. 埋件顶表面焊接完毕后打磨平整。 说明:当螺纹钢(圆钢)直径 D≤20mm 时,采用 此工艺。 工艺要点: 1. 螺纹钢(圆钢)下料长度为( L-4)mm( L 表示理论下料尺寸); 2. 钢筋背面焊脚高度为 0.7*D; 3. 埋件顶表面焊接完毕后打磨平整。 制作过程中,如有异议,请及时联系工艺组相关

离心泵不锈钢叶轮的氩弧塞焊

离心泵不锈钢叶轮的氩弧塞焊

离心泵不锈钢叶轮的氩弧塞焊

离心泵叶轮比转数ns越小,叶轮外径D_2和叶轮直径D_0比就越大,叶轮流道就越细长狭窄.所以,比转数ns较小的离心泵叶轮,整体铸造十分困难.因此,我们采用叶轮前盖板和叶轮座分开的分体铸造方法(图1、图2).机械加工后的前盖板和叶轮座(包括后盖板和叶片),用专用工具夹紧,在叶片中心采用氩弧塞焊,然后按整体叶轮图纸要求加工.这样使叶