水刀设备用双动超高压增压器自动换向机构权利要求文献

毕业论文增压器

毕业论文增压器

毕业论文增压器

大连海事大学 毕 业 论 文 二 O10 年 月 ┊┊┊┊┊┊┊ 装 ┊┊┊┊┊┊┊ 订 ┊┊┊┊┊┊┊ 线 ┊┊┊┊┊┊┊ “育鲲”轮主机废气涡轮增压器分析及其防 喘振控制的设计 专业班级 : 轮机 06级 9班 姓 名 : 陈 荣 指导教师 : 轮机工程学院 内容摘要 摘要:船用柴油机增压器采用废气涡轮增压的方法, 增加了柴油机的进气量, 使柴油机 的工作过程得到改善,燃油消耗下降,经济性提高。因此,其工况好坏直接影响柴油机的工 作。当增压器发生喘振,不但无法达到预期的增压比,而且会造成机损事故。所以,防止喘 振的发生及其重要。 本文对“育鲲”轮上的船用二冲程机轴流式定压涡轮增压器及其喘振作了研究。 首先,本文介绍了 NA40/S 型涡轮增压器的工作原理,并阐述了其特点。 然后,阐述了涡轮增压器喘振的机理, 并列出了影响 “育鲲” 轮上的增压器喘振的因素。 接着,分析其喘振发生的具体

增压器型号表(1)-2

增压器型号表(1)-2

增压器型号表(1)-2

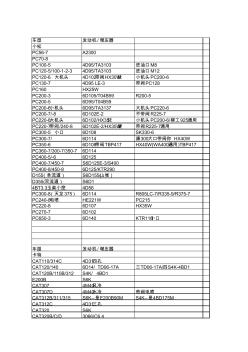

车型 发动机 /增压器 小松 PC56-7 A2300 PC70-8 PC100-5 4D95/TA3103 进油口M8 PC120-5/100-1-2-3 4D95/TA3103 进油口M12 PC120-6 大机头 4D102带阀HX30W软 小机头PC200-6 PC130-7 4D95 LE-3 带阀PC128 PC160 HX25W PC200-3 6D105/T04B59 R200-5 PC200-5 6D95/T04B59 PC200-6小机头 6D95/TA3137 大机头PC220-6 PC200-7/-8 6D102E-2 不带阀R225-7 PC220-6大机头 6D102/HX35软 小机头PC200-6/柳工925通用 PC220-7带阀 /240-8 6D102E-2/HX35W硬 带阀R225-7通用 PC300-5 小口 6D108 SK330-6