连续炼铜法是从精矿生产粗铜的连续炼铜工艺,是世界上唯一的大型连续炼铜法;连续炼铜由三座炉子组成,每个工序一座炉子,即熔炼炉、贫化电炉和吹炼炉。这三个炉子之间用流槽连接,熔体通过流槽从一个炉子流到下一个炉子,不像其他炼铜法那样,铜和粗铜需要用吊车和包子间断输送。吹炼炉产出的粗铜也可用流槽连续流到阳极炉去。

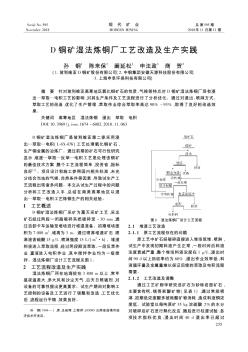

经过配料后的精矿用皮带运输机运到湿精矿仓,加到载流干燥系统进行深度干燥至精矿含H2O 0.5%,干燥的热源一部分利用阳极炉的废气,一部分利用天然气燃烧的烟气。干燥烟气用漩涡收尘器和布袋收尘器收下干精矿,再用空气输送到熔炼炉的干精矿仓配料。

熔炼炉补热用的煤破碎成小粒状,石英和石灰石熔剂也都是破碎成小粒状,精矿、熔剂、煤和返料,经配料仓按比例配料,配料后用埋刮板运输机送到5个压力加料漏斗,再从压力加料漏斗用空气输送到喷枪,喷枪将料喷射到熔炼炉的熔池表面,连同一起喷出的还有富氧空气。

由于富氧空气和炉料喷到熔池表面,在熔池表面形成漩流,在固体、熔体和气体之间进行快速的热交换和快速反应,生成冰铜和炉渣分离形成一个薄层混合体溢流而出,经流槽连续流到贫化电炉分离。

熔炼炉的烟气在1250℃-1300℃之间,通过上升烟道排出。用余热锅炉回收余热、冷却烟气并部分收尘。锅炉的细粒烟尘连续返回熔炼炉的加料系统。大块烟尘排入料罐送到返料破碎系统后再返回熔炼炉的加料系统。出锅炉后的熔炼炉烟气和吹炼炉的烟气混合一同进电收尘器收尘,再一起送硫酸车间制酸。

冰铜和炉渣混合熔体流入贫化电炉进行分离。电炉为6根石墨电极,电炉烟气送往通风环保烟气系统,和精矿干燥的烟气一起通往高烟囱排放。贫化电炉的炉渣连续溢流而出进行水淬。

含铜68%的冰铜从贫化电炉的虹吸口连续流出,通过流描流入吹炼炉吹炼。冰铜成分为Cu 68%,Fe 7.9%,S 21.3%,渣的成分为Cu 0.7%, Fe 43.4%, SiO234%,CaO 3%。在吹炼炉内,冰铜连续奴化吹炼成粗铜,从炉顶通过喷枪吹入富氧空气和石灰熔剂。熔剂的加入也和熔炼炉一样,通过喷枪用气体输送。富氧空气和熔剂喷到熔池表面,形成漩流造成高速反应生成粗铜和吹炼渣分成二层。吹炼渣为铁酸钙渣,连续溢流而出进行水淬。

吹炼渣水淬后通过干燥窑干燥,返回熔炼炉回收铜,部分吹炼渣返回吹炼炉作为冷却剂以控制温度。粗铜从吹炼炉的虹吸口连续流出,用流槽流到阳极炉进行精炼,设两台精炼炉轮流操作,每炉24小时操作,其中12小时为加料、2.4小时氧化、2小时还原,4小时浇铸,当一台炉子加料时,另一台炉子在进行氧化、还原和浇铸操作。氧化用空气或富氧空气,还原用柴油。氧化期烟气送去制酸,其余烟气送去作为精矿干燥的热源。吹炼炉还加入残极 。

D铜矿湿法炼铜厂工艺改造及生产实践

D铜矿湿法炼铜厂工艺改造及生产实践

![[C46-027]硫化铜矿湿法炼铜浸出工艺](https://files.zjtcn.com/group1/M00/93/95/CgoBZ2BbUEeAQBNiAAAmklRPwgM308.jpg) [C46-027]硫化铜矿湿法炼铜浸出工艺

[C46-027]硫化铜矿湿法炼铜浸出工艺