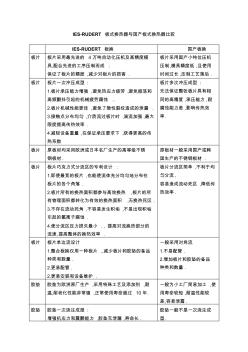

为了使《双管板式换热器的制造方法》的形状、构造以及特点能够更好地被理解,以下列举实施例并结合附图进行详细说明。

《双管板式换热器的制造方法》的双管板式换热器,包括筒体9,筒体9两侧通过管箱法兰分别与左侧管箱1和右侧管箱11组装在一起。筒体9的材料采用由不锈钢板92和低合金钢板91采用爆炸复合的方法结合在一起形成的复合材料,然后该复合材料经卷板机卷成圆筒形并焊接而形成筒体9。具体结构,如图1所示,筒体9外层为低合金钢板91,其厚度较厚,为40毫米~60毫米,以满足筒体9足够的强度要求。筒体9内层为不锈钢板92,其厚度很薄,为3毫米~6毫米,能够防止筒体9被腐蚀性介质腐蚀。这样的设计在保证筒体9强度的条件下,能大大降低筒体9的制造成本。

至少一个管箱上设置有管程介质出口2和管程介质进口15。在图2中于左侧管箱1的上下侧分别设置有管程介质出口2和管程介质进口15,管程介质可通过该管程介质进口15进入管箱,管箱内的介质通过该管程介质出口2排出。同时右侧管箱11上下也可以分别设置有管程介质出口和管程介质进口。

在所述筒体9的两端上部设置有壳程介质进口10和壳程介质出口7,壳程介质优选的采用气体。介质从该壳程介质进口10进入壳程空间内,从壳程介质出口7处从壳程内排出。筒体9底部还设置有排净口14,通过该排净口14可将该壳程内的杂质排净,以方便的清理内部杂质。

筒体9两端各设有一块管板,称为外侧管板4,外侧管板4与该管箱法兰之间采用螺栓紧固件相连接。该外侧管板上设有管孔。多根换热管8均匀分布在该筒体9内,换热管8的两端分别穿过两侧外侧管板4上的管孔并分别固定于两侧外侧管板4上,使换热管8与管箱相通。由此管程介质可从管程介质进口15进入管箱,进而进入换热管8内;换热管8内的管程介质也可排出到管箱,进而从管程介质出口2排出。换热管8可采用槽纹管,因为有凹凸槽,比一般光管多出3倍的传热面积,以增加换热面积和换热效果。

该外侧管板4与换热管8之间的连接处采用胀接和焊接并用的方式,以减少壳程中的介质对换热管与管板之间的焊接接头的间隙腐蚀,延长设备的使用寿命。换热管8采用槽纹管,以增加换热面积和换热效果。

在外侧管板4的内侧平行设有另一对管板,称为内侧管板5,内侧管板5焊接在筒体9上。内侧管板5上也开设有管孔,使换热管8能够通过该管孔穿过内侧管板5。所述换热管8与该内侧管板5之间采用胀管器胀接。

由上述的外侧管板4和内侧管板5的设置方式,即在外侧管板4和内侧管板5之间形成积液腔13。在外侧管板4的底部有排净管道12和所述积液腔13相连,在所述内侧管板5的顶部设置有排气管道6,该排气管道6和所述积液腔13相连。当积液腔13内积有渗透出的液体时,液体可以从该排净管道12排出,积液腔13内产生的气体则可以从该排气管道6排出。双管板间的积液腔13不与管程和壳程相连通,积液腔13的承载能力主要取决于双管板间距。

如果在换热管8的接头处发生了渗漏,腐蚀性的介质会从胀接部位慢慢渗透出来后,流入积液腔13,并从排净管道12中流出,气体从内侧管板5顶部的排气管道6排出,均不会进入到另一管板中腐蚀管板和换热管之间的焊接部位,故可以消除由于换热管8接头处渗漏产生的安全隐患,提高了换热器的使用寿命。

在《双管板式换热器的制造方法》的双管板换热器的另一实施例中,双管板式换热器,包括筒体9,筒体9两端通过管箱法兰分别与左侧管箱1和右侧管箱11组装在一起。筒体9的材料采用由不锈钢板92和低合金钢板91采用爆炸复合的方法结合在一起形成的复合材料,然后该复合材料经卷板机卷成圆筒形并焊接而形成筒体9。筒体9外层为低合金钢板91,其厚度较厚,为40毫米~60毫米,以满足筒体9足够的强度要求。筒体9内层为不锈钢板92,其厚度很薄,为3毫米~6毫米,能够防止筒体9被腐蚀性介质腐蚀。

至少一个管箱上设置有管程介质出口2和管程介质进口15。在图2中于左侧管箱1的上下侧分别设置有管程介质出口2和管程介质进口15,管程介质可通过该管程介质进口15进入管箱,管箱内的介质通过该管程介质出口2排出。同时右侧管箱11上下也可以分别设置有管程介质出口和管程介质进口。

在所述筒体9的两端上部设置有壳程介质进口10和壳程介质出口7,壳程介质优选的采用气体。介质从该壳程介质进口10进入壳程空间内,从壳程介质出口7处从壳程内排出。筒体9底部还设置有排净口14。

筒体9两端各设有一块管板,称为外侧管板4,外侧管板4与该管箱法兰之间采用螺栓紧固件相连接。该外侧管板上设有管孔。多根换热管8均匀分布在该筒体9内,换热管8的两端分别穿过两侧外侧管板4上的管孔并分别固定于两侧外侧管板4上,使换热管8与管箱相通。换热管8可采用槽纹管,以增加换热面积和换热效果。该外侧管板4与换热管8之间的连接处采用胀接和焊接并用的方式。

在外侧管板4的内侧平行设有另一对管板,称为内侧管板5,内侧管板5焊接在筒体9上。内侧管板5上也开设有管孔,使换热管8能够通过该管孔穿过内侧管板5。所述换热管8与该内侧管板5之间采用胀管器胀接。

由上述的外侧管板4和内侧管板5的设置方式,即在外侧管板4和内侧管板5之间形成积液腔13。在外侧管板4的底部有排净管道12和所述积液腔13相连,在所述内侧管板5的顶部设置有排气管道6,该排气管道6和所述积液腔13相连。双管板间的积液腔13不与管程和壳程相连通,不承受介质压力,但承受设备的机械载荷与热载荷。积液腔13的承载能力主要取决于双管板间距。

在左侧管箱1与右侧管箱11内设置有多个分程隔板3,通过分程隔板3把换热器分割为多个流程结构,从而增大介质的流道长度,增大换热器的换热效率。

例如图2中所示,在左侧管箱1中设置一个分程隔板3时,换热器被分割为两个流程。管程内的介质从分程隔板3下方的管程介质进口15进入左侧管箱1,进而进入分程隔板3下方的换热管8内。管程介质通过下方的换热管8流入另一端的右侧管箱11,再从右侧管箱11经过分程隔板3上方的换热管8流回左侧管箱1的分程隔板上方,然后通过分程隔板上方的管程介质出口2流出,完成换热过程。该分程隔板3还可以于右侧管箱11内。

当需要将换热器分割为多个流程时,可在左侧管箱1或右侧管箱11内设置多个分程隔板3,或分别在左侧管箱1和右侧管箱11内设置一定数量的分程隔板3。换热器被多个分程隔板3分割为多个流程时的工作原理与上述两个流程时类似,在此不再赘述。

在《双管板式换热器的制造方法》的双管板换热器的再一实施例中,双管板换热器包括圆筒形的筒体9,该筒体上设有壳程介质进口10和壳程介质出口7;左侧管箱1和右侧管箱11,通过管箱法兰分别安装于筒体9的两端,至少一管箱上设置有管程介质出口2和管程介质进口15;外侧管板4,设于该筒体9两端,与该管箱法兰相连接;内侧管板5,设于该外侧管板4的内侧,与该筒体9相连接,该外侧管板4与内侧管板5之间形成积液腔13;多个换热管8,穿过该外侧管板4与内侧管板5,所述换热管8与内侧管板5之间采用胀接,而与外侧管板4之间采用胀焊并用。

筒体9内垂直于其轴线还布置有多个折流板16,折流板16上开设有供换热管8穿过的管孔。折流板16上具有缺口,使介质可以从该折流板16的缺口流通。折流板16的缺口流通面积应根据介质进口管径及流速而确定,使得壳程内的介质从折流板16的缺口流过的速度合适,介质为气体时流速一般为15米/秒-20米/秒,而为液体时一般为2米/秒-3米/秒。多个折流板16交错设置,在壳程内形成曲折的流道,从而改变壳程介质流向,增强换热效果。

筒体9内均匀分布有多个拉杆17,拉杆一端固定于内侧管板上,并依次套设多个折流板,在两折流板之间的所述拉杆上套设有定距管,以将多个折流板16定位。拉杆17末端用两只螺母紧固于一块折流板上。通过拉杆穿过多个折流板16而将折流板16连为一体。

该实施例中的技术方案还可以结合上一实施例中增加分程隔板的技术方案,形成有折流板的具多个流程的双管板换热器。

用于制造上述的双管板式换热器的方法,包括如下步骤:

首先将管箱零部件焊接制成左侧管箱1和右侧管箱11,如需设置分程隔板时,也将分程隔板焊接于管箱内。焊接时必须保证焊透,不能有气孔、夹渣等缺陷,焊接时也不能有过烧或焊通,且管头不能有咬边,保持管端完整无缺,以下步骤中对焊接的要求相同。

将左侧管箱1和右侧管箱11进行热处理,该热处理为低于下转变温度的热处理,即热处理的温度低于材料的下转变温度,相当于去应力退火,又称为焊后消除应力热处理,目的是去除或降低冷成形和焊接等产生的残余应力、稳定尺寸。热处理的入炉温度≤400摄氏度,加热速度50-160摄氏度/小时,加热至620摄氏度±20摄氏度后保温。

保温时间的选择主要考虑到节能等因素,最短的保温时间与管箱的壁厚有关:当壁厚L≤50毫米时,最短的保温时间为L/25小时且不小于0.25小时;当壁厚L>50毫米时,最短的保温时间为

h。然后在冷却速度≤180摄氏度/小时的条件下随炉冷却至400摄氏度以下,出炉后在静止的空气中冷却备用。

这种焊后消除应力热处理的机理是:随着温度的升高,材料的屈服强度将降低,经过一定时间的保温,可使焊接接头中较高的残余应力通过塑性变形降低至保温温度下材料或焊缝金属屈服强度的水平,如果在高温下保留时间较长,还会因蠕变变形所产生的应力松弛使残余应力进一步降低。

选用上述热处理工艺参数主要是在加热、保温及缓慢冷却的过程中通过塑性变形所产生的应力松弛来降低残余应力,以上参数的选择是通过焊接工艺评定和热处理后表面硬度的测量确定热处理的质量。

加热温度过高或过低会改变材料内部的晶格,使材质发生变化,材料使用性能下降,因此选择加热温度为620±20摄氏度。

加热速度的选择一般不受限制,但是升温过快会由于导热性差引起很大的热应力,使工件产生变形甚至开裂,加热速度过低会导致加热的功效下降,同时考虑管箱的厚度、装炉量、装炉方式和加热方法,因此选择加热速度为50-160摄氏度/小时。

管箱冷却速度的选择考虑到管箱内外冷却速度差别不宜过大,冷却速度过快,由于心部冷却慢,转变温度高,导致组织偏粗,硬度偏低,内外组织不均匀,为此要保证管箱内外在同一温度下进行转变,这样其组织均匀,并可大大缩短工艺周期,因此选择随炉的冷却速度为≤180摄氏度/小时。

通过热处理能将管箱在焊接中产生的焊接应力消除掉,并在热处理后对法兰密封面进行二次精加工,减少设备使用时因法兰变形而造成介质泄漏。《双管板式换热器的制造方法》中管箱采用低合金钢材质,当管箱材质采用碳钢或低合金钢,并在管箱内设置有分程隔板时,必须对管箱进行热处理。以免焊接时产生应力,而使法兰密封面因变形而使介质泄漏。

不锈钢板92和低合金钢板91进行爆炸复合,然后根据尺寸要求进行卷圆焊接成所需要的筒体9,并将筒体9所需要的连接接口焊接好。爆炸复合即利用炸药爆炸产生的冲击力,造成工件迅速碰撞而实现焊接,利用爆炸复合能高质量的把不同的金属焊接在一起。

在内侧管板5、外侧管板4上加工供换热管8穿过的管孔,每块管板正、反面的管孔均要仔细倒角,清除毛刺,防止穿管时损伤管子的外表面。把双管板按所钻管孔的方向顺序叠置,用换热管逐孔预穿。并清除管孔内和管板面的毛刺、铁屑、锈斑及油污等影响胀接质量的异物。

将加工并检验合格的换热管8逐根穿过一块内侧管板5的管孔,换热管8与内侧管板5之间保持垂直。

然后将筒体9套装在换热管8的外侧,和内侧管板5进行点固焊,再将另一块内侧管板5套装在所述换热管8上,点固焊在所述筒体9的另一端,然后对内侧管板5和筒体9之间进行焊接,焊接完成后对焊接接头进行100%超声检测。检测按JB/T4730.3-2005《承压设备无损检测》标准中规定,I级为合格。

选用相应规格型号的胀管器对换热管8和内侧管板5进行胀接;胀接完成后,筒体9的管口封紧,壳程内以3.6兆帕的水压进行水压试验。试验按《压力容器安全技术监察规程》中要求执行。试验合格后再进行气密性试验,壳程以3.2兆帕表压进行,保压不少于30分钟。

气密性检验合格后,将一对外侧管板4套装在所述换热管8上,点固焊在所述筒体9的两端的内侧管板5上。对外侧管板4和换热管8进行焊接,焊接接头进行100%超声检测。检测合格后,选用相应规格型号的胀管对换热管8和外侧管板4进行贴胀,然后进行内侧管板4和外侧管板5之间积液腔13的连接组焊,焊接接头进行100%超声检测。在内外侧管板和换热管之间采用胀焊并用,可以减少壳程中的介质对换热管与管板之间的焊接接头的间隙腐蚀,延长设备的使用寿命。

积液腔13进行1.25兆帕的水压试验,试验合格后,积液腔13进行1.0兆帕气密性试验。合格后,积液腔13按HG20584-1998附录A的B法进行氨渗漏试验。合格后将左侧管箱1和右侧管箱11通过管箱法兰分别安装在筒体9两侧上,对管程以2.0兆帕的水压进行水压试验,合格后,表面去除油脂污垢,进行油漆、检验入库,完成《双管板式换热器的制造方法》的双管板式换热器的制造。

对于设置折流板的双管板换热器,其制造方法如下:

首先将管箱零部件焊接制成左侧管箱1和右侧管箱11,需要时在管箱内焊接分程隔板。焊接时必须保证焊透,不能有气孔、夹渣等缺陷,焊接时也不能有过烧或焊通,且管头不能有咬边,保持管端完整无缺,以下步骤中对焊接的要求相同。

将左侧管箱1和右侧管箱11进行热处理,入炉温度≤400摄氏度,加热速度50-160摄氏度/小时,加热至620摄氏度±20摄氏度后保温,最短的保温时间与管箱的壁厚有关:当壁厚L≤50毫米时,最短的保温时间为L/25小时且不小于0.25小时;当壁厚L>50毫米时,最短的保温时间为[2 0.01(L-50)]小时。然后在冷却速度≤180摄氏度/小时的条件下随炉冷却至400摄氏度以下,出炉后在静止的空气中冷却备用。

在热处理后对法兰密封面进行二次精加工,减少设备使用时因法兰变形而造成介质泄漏。

不锈钢板92和低合金钢板91进行爆炸复合,然后根据尺寸要求进行卷圆焊接成所需要的筒体9,并将筒体9所需要的连接接口焊接好。

在内侧管板5、外侧管板4和折流板16上加工供换热管8穿过的管孔,折流板16上还需要加工供拉杆17和定距管穿过的通孔。每块折流板16和管板正、反面的孔均要仔细倒角,清除毛刺,防止穿管时损伤管子的外表面。把双管板和折流板16按所钻管孔的方向顺序叠置,用换热管逐孔预穿。并清除管孔内和管板面的毛刺、铁屑、锈斑及油污等影响胀接质量的异物。

拉杆17一端先固定于内侧管板5上,然后逐一穿过多块折流板16,并在各折流板16之间套设用以限定距离的定距管。拉杆17的装套方法为依次套设定距管、折流板16、定距管......拉杆17末端再用两只螺母紧固于一块折流板上。再将加工并检验合格的换热管8逐根穿过折流板16和一块内侧管板5的管孔,换热管8与内侧管板5之间保持垂直。

然后将筒体9套装在换热管8的外侧,和内侧管板5进行点固焊,再将另一块内侧管板5套装在所述换热管8上,点固焊在所述筒体9的另一端,然后对内侧管板5和筒体9之间进行焊接,焊接完成后对焊接接头进行100%超声检测。检测按JB/T4730.3-2005《承压设备无损检测》标准中规定,I级为合格。

选用相应规格型号的胀管器对换热管8和内侧管板5进行胀接;胀接完成后,筒体9的管口封紧,壳程内以3.6兆帕的水压进行水压试验。试验按《压力容器安全技术监察规程》中要求执行。试验合格后再进行气密性试验,壳程以3.2兆帕表压进行,保压不少于30分钟。

气密性检验合格后,将一对外侧管板4套装在所述换热管8上,点固焊在所述筒体9的两端的内侧管板5上。对外侧管板4和换热管8进行焊接,焊接接头进行100%超声检测。检测合格后,选用相应规格型号的胀管对换热管8和外侧管板4进行贴胀,然后进行内侧管板4和外侧管板5之间积液腔13的连接组焊,焊接接头进行100%超声检测。在内外侧管板和换热管之间采用胀焊并用,可以减少壳程中的介质对换热管与管板之间的焊接接头的间隙腐蚀,延长设备的使用寿命。

积液腔13进行1.25兆帕的水压试验,试验合格后,积液腔13进行1.0兆帕气密性试验。合格后,积液腔13按HG20584-1998附录A的B法进行氨渗漏试验。合格后将左侧管箱1和右侧管箱11通过管箱法兰安装在筒体9上,对管程以2.0兆帕的水压进行水压试验,合格后,表面去除油脂污垢,进行油漆、检验入库,完成《双管板式换热器的制造方法》的双管板式换热器的制造。

该双管板式换热器的制造方法与截至2009年技术相比具有如下优点:

1.通过热处理能将管箱在焊接中产生的焊接应力消除掉,并在热处理后对法兰密封面进行二次精加工,减少设备使用时因法兰变形而造成介质泄漏。

2.在冷却过程中先进行随炉冷却,防止冷却的速度过快,影响到管箱的热处理效果。

3.在管板和筒体、管板和管板焊接后进行壳程和积液程的水压试验和气密性试验,保证换热器的焊接质量,进一步提高换热器的使用寿命;积液腔按HG20584-1998附录A的B法进行氨渗漏试验,进一步提高检验的可靠性。

4.在外侧管板和换热管之间也进行胀接,进一步保证介质无法进入到换热管和外侧管板的焊接部位。

5.水压试验中,水中氯离子含量≤25毫克/升,防止水中氯离子破坏不锈钢的晶间组织,进一步提高检验的可靠性。

6.由于该双管板式换热器,在原来单管板式的基础上,两端各再增加一个管板,在两个管板之间的空隙形成积液腔,在其中一块管板的底部设置有排净管道,一旦腐蚀性的介质会从胀接部位慢慢渗透出来后,流入积液腔,及时从排净管道中流出,不会进入到另一管板中腐蚀管板和换热管之间的焊接部位,消除了安全隐患,提高了换热器的使用寿命。

以上对《双管板式换热器的制造方法》的描述是说明性的,而非限制性的,该专业技术人员理解,在权利要求限定的精神与范围之内可对其进行许多修改、变化或等效,但是它们都将落入《双管板式换热器的制造方法》的保护范围内 。

管板式换热器专题毕业设计

管板式换热器专题毕业设计

阿法拉伐板式换热器与国产板式换热器比较 (2)

阿法拉伐板式换热器与国产板式换热器比较 (2)