四角焊机故障排除文献

塑钢门窗四角焊机控制故障的分析与处理

塑钢门窗四角焊机控制故障的分析与处理

塑钢门窗四角焊机控制故障的分析与处理

本文对四角焊机的正常操作程序进行归纳,并对整机带电、焊机加热温度控制不正常、焊缝熔融不对称、焊接后尺寸偏差大、焊缝平面出现高低差等五种故障进行了较系统的分析,并总结了一些实用的处理措施。

塔机故障排除手册

塔机故障排除手册

塔机故障排除手册

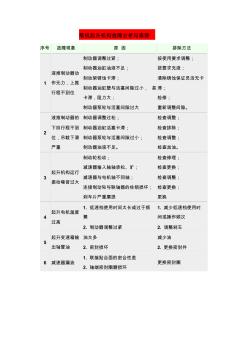

塔机起升机构故障分析与排除 序号 故障现象 原 因 排除方法 1 液推制动器动 作无力,上推 行程不到位 制动器调整过紧; 制动器油缸油液不足; 制动架锈蚀卡滞; 制动器油缸壁与活塞间隙过小, 易 卡滞,阻力大; 制动器泵轮与活塞间隙过大 按使用要求调整; 按要求充液; 清除锈蚀保证灵活无卡 滞; 检修; 重新调整间隙。 2 液推制动器的 下回行程不到 位,吊载下滑 严重 制动器调整过松; 制动器油缸活塞卡滞; 制动器泵轮与活塞间隙过小; 制动器油液不足。 检查调整; 检查排除; 检查调整; 检查加油。 3 起升机构运行 振动噪音过大 制动轮松动; 减速器输入轴轴承松、旷; 减速器与电机轴不同轴; 连接制动轮与联轴器的柱销损坏; 刹车片严重磨损 检查修理; 检查更换; 检查调整; 检查更换; 更换 4 起升电机温度 过高 1. 低速档使用时间太长或过于频 繁 2. 制动器调整过紧