目 录

上篇 表面组装核心工艺解析

第1章 表面组装基础知识

1.1 SMT概述 3

1.2 表面组装基本工艺流程 5

1.3 PCBA组装流程设计 6

1.4 表面组装元器件的封装形式 8

1.5 印制电路板制造工艺 14

1.6 表面组装工艺控制关键点 21

1.7 表面润湿与可焊性 22

1.8 金属间化合物 23

1.9 黑盘 25

1.10 工艺窗口与工艺能力 26

1.11 焊点质量判别 28

1.12 片式元件焊点剪切力范围 31

1.13 P-BGA封装体翘曲与吸潮量、温度的关系 32

1.14 PCB的烘干 34

1.15 焊点可靠性与失效分析的基本概念 36

1.16 如何做工艺 37

第2章 工艺辅料

2.1 焊膏 38

2.2 失活性焊膏 43

2.3 无铅焊料 45

2.4 常用焊料的合金相图 46

第3章 核心工艺

3.1 钢网设计 48

3.2 焊膏印刷 54

3.3 贴片 61

3.4 再流焊接 62

3.5 波峰焊 73

3.6 选择性波峰焊 90

3.7 通孔再流焊 96

3.8 柔性板组装工艺 98

3.9 烙铁焊接 99

3.10 BGA的角部点胶加固工艺 101

3.11 散热片的粘贴工艺 102

3.12 潮湿敏感器件的组装风险 103

3.13 Underfill加固器件的返修 104

3.14 不当的操作行为 105

第4章 特定封装组装工艺

4.1 01005组装工艺 107

4.2 0201组装工艺 108

4.3 0.4mmCSP组装工艺 110

4.4 BGA组装工艺 111

4.5 POP组装工艺 112

4.6 QFN组装工艺 116

4.7 陶瓷柱状栅阵列元件(CCGA)组装工艺要点 122

4.8 晶振组装工艺要点 123

4.9 片式电容组装工艺要点 124

4.10 铝电解电容膨胀变形对性能的影响评估 127

4.11 子板/模块铜柱引出端组装工艺要点 128

4.12 表贴同轴连接器焊接的可靠性 130

第5章 无铅工艺

5.1 RoHS 132

5.2 无铅工艺 133

5.3 BGA混装工艺 134

5.4 混装工艺条件下BGA的收缩断裂问题 142

5.5 混装工艺条件下BGA的应力断裂问题 146

5.6 PCB表面处理工艺引起的质量问题 150

5.6.1 OSP工艺 152

5.6.2 ENIG工艺 154

5.6.3 Im-Ag工艺 156

5.6.4 Im-Sn工艺 158

5.6.5 OSP选择性处理 160

5.7 无铅工艺条件下微焊盘组装的要领 161

5.8 无铅烙铁的选用 162

5.9 无卤组装工艺面临的挑战 163

第6章 可制造性设计

6.1 焊盘设计 166

6.2 元件间隔设计 171

6.3 阻焊层的设计 172

6.4 PCBA的热设计 173

6.5 面向直通率的工艺设计 176

6.6 组装可靠性的设计 182

6.7 再流焊接底面元件的布局设计 184

6.8 厚膜电路的可靠性设计 185

6.9 散热器的安装方式引发元件或焊点损坏 187

6.10 插装元件的工艺设计 189

下篇 生产工艺问题与对策

第7章 由工艺因素引起的问题

7.1 密脚器件的桥连 193

7.2 密脚器件虚焊 195

7.3 气孔或空洞 196

7.4 元件侧立、翻转 197

7.5 BGA空洞 198

7.6 BGA空洞——特定条件:混装工艺 200

7.7 BGA空洞——特定条件:HDI板 201

7.8 BGA虚焊的类别 202

7.9 BGA球窝现象 203

7.10 BGA冷焊 204

7.11 BGA焊盘不润湿 205

7.12 BGA焊盘不润湿——特定条件:焊盘无焊膏 206

7.13 BGA黑盘断裂 207

7.14 BGA焊点机械应力断裂 208

7.15 BGA热重熔断裂 211

7.16 BGA结构型断裂 213

7.17 BGA返修工艺中出现的桥连 215

7.18 BGA焊点间桥连 217

7.19 BGA焊点与临近导通孔锡环间桥连 218

7.20 无铅焊点微裂 219

7.21 ENIG盘面焊锡污染 220

7.22 ENIG盘面焊剂污染 221

7.23 锡球——特定条件:再流焊工艺 222

7.24 锡球——特定条件:波峰焊工艺 223

7.25 立碑 225

7.26 锡珠 227

7.27 0603波峰焊时两焊端桥连 228

7.28 插件元件桥连 229

7.29 插件桥连——特定条件:安装形态(引线、焊盘、间距组成的环境)引起的 230

7.30 插件桥连——特定条件:托盘开窗引起的 231

7.31 波峰焊掉片 232

7.32 波峰焊托盘设计不合理导致冷焊问题 233

7.33 PCB变色但焊膏没有熔化 234

7.34 元件移位 235

7.35 元件移位——特定条件:设计/工艺不当 236

7.36 元件移位——特定条件:较大尺寸热沉焊盘上有盲孔 237

7.37 元件移位——特定条件:焊盘比引脚宽 238

7.38 元件移位——特定条件:元件下导通孔塞孔不良 239

7.39 通孔再流焊插针太短导致气孔 240

7.40 测试针床设计不当(焊盘烧焦并脱落) 240

7.41 QFN开焊与少锡(与散热焊盘有关的问题) 241

7.42 热沉元件焊剂残留物聚集现象 242

7.43 热沉焊盘导热孔底面冒锡 243

7.44 热沉焊盘虚焊 245

7.45 片式电容因工艺引起的开裂失效 246

7.46 变压器、共模电感开焊 249

7.47 铜柱连接块开焊 250

7.48 POP虚焊 251

第8章 PCB引起的问题

8.1 无铅HDI板分层 252

8.2 再流焊接时导通孔“长”出黑色物质 253

8.3 波峰焊点吹孔 254

8.4 BGA拖尾孔 255

8.5 ENIG板波峰焊后插件孔盘边缘不润湿现象 256

8.6 ENIG表面过炉后变色 258

8.7 ENIG面区域性麻点状腐蚀现象 259

8.8 OSP板波峰焊接时金属化孔透锡不良 260

8.9 OSP板个别焊盘不润湿 261

8.10 OSP板全部焊盘不润湿 262

8.11 喷纯锡对焊接的影响 263

8.12 阻焊剂起泡 264

8.13 ENIG镀孔压接问题 265

8.14 PCB光板过炉(无焊膏)焊盘变深黄色 266

8.15 微盲孔内残留物引起BGA焊点空洞大尺寸化 267

8.16 超储存期板焊接分层 268

8.17 PCB局部凹陷引起焊膏桥连 269

8.18 BGA下导通孔阻焊偏位 270

8.19 导通孔藏锡珠现象及危害 271

8.20 单面塞孔质量问题 272

8.21 PTH孔口色浅 273

8.22 丝印字符过炉变紫 274

8.23 CAF引起的PCBA失效 275

8.24 元件下导通孔塞孔不良导致元件移位 277

8.25 PCB基材波峰焊接后起白斑现象 278

第9章 由元件电极结构、封装引起的问题

9.1 银电极浸析 281

9.2 单侧引脚连接器开焊 282

9.3 宽平引脚开焊 283

9.4 片式排阻开焊 284

9.5 QFN虚焊 285

9.6 元件热变形引起的开焊 286

9.7 SLUG-BGA的虚焊 287

9.8 BGA焊盘下PCB次表层树脂开裂 288

9.9 片式元件两端电镀尺寸不同导致立片 290

9.10 陶瓷板塑封模块焊接时内焊点桥连 291

9.11 全矩阵BGA的返修——角部焊点桥连或心部焊点桥连 292

9.12 铜柱引线的焊接——焊点断裂 293

9.13 堆叠封装焊接造成内部桥连 294

9.14 片式排阻虚焊 295

9.15 手机EMI器件的虚焊 296

9.16 FCBGA翘曲 297

9.17 复合器件内部开裂——晶振内部 298

9.18 连接器压接后偏斜 299

9.19 通孔再流焊“球头现象” 300

9.20 钽电容旁元件被吹走 301

9.21 灌封器件吹气 302

9.22 手机侧键内进松香 303

9.23 MLP(Molded Laser POP)的虚焊与桥连 305

第10章 由设备引起的问题

10.1 再流焊后PCB表面出现坚硬黑色异物 307

10.2 PCB静电引起Dek印刷机频繁死机 307

10.3 再流焊接炉链条颤动引起元件移位 308

10.4 再流焊接炉导轨故障使单板烧焦 309

10.5 贴片机PCB夹持工作台上下冲击引起重元件移位 310

10.6 贴片机贴放时使屏蔽架变形 311

第11章 由设计因素引起的工艺问题

11.1 HDI板焊盘上的微盲孔引起的少锡/开焊 312

11.2 焊盘上开金属化孔引起的虚焊、冒锡球 313

11.3 焊盘与元件引脚尺寸不匹配引起开焊 315

11.4 焊盘大小不同导致表贴电解电容再流焊接移位 316

11.5 测试盘接通率低 316

11.6 BGA焊点断裂 317

11.7 散热器弹性螺钉布局不合理引起周边BGA的焊点断裂 318

11.8 托盘选择性波峰焊工艺下元件布局不合理导致被撞掉 319

11.9 模块黏合工艺引起片容开裂 320

11.10 不同焊接温度需求的元件布局在同一面 321

11.11 设计不当引起片容失效 322

11.12 设计不当导致模块电源焊点断裂 323

11.13 拼版V槽残留厚度小导致PCB严重变形 325

第12章 由手工焊接、三防工艺引起的问题

12.1 焊剂残留物引起的绝缘电阻下降 327

12.2 焊点表面残留焊剂白化 328

12.3 强活性焊剂引起焊点间短路 329

12.4 焊点附近三防漆变白 330

12.5 导通孔焊盘及元件焊端发黑 331

12.6 喷涂三防漆后局部出现雾状白块 332

第13章 操作不当引起的焊点断裂与元件问题

13.1 不当的拆连接器操作使SOP引脚拉断 333

13.2 机械冲击引起BGA脆断 334

13.3 多次弯曲造成BGA焊盘拉断 335

13.4 无工装安装螺钉导致BGA焊点拉断 336

13.5 散热器弹性螺钉引起周边BGA的焊点拉断 337

13.6 元件被周转车导槽撞掉 338

13.7 无工装操作使元件撞掉 339

第14章 腐蚀失效

14.1 厚膜电阻/排阻硫化失效 340

14.2 电容硫化现象 342

14.3 爬行腐蚀现象 343

附录A 术语缩写简称 3452100433B

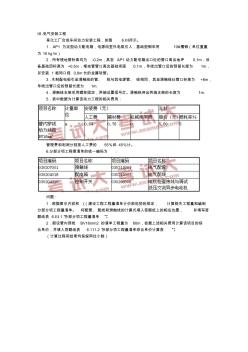

造价电气案例分析解析

造价电气案例分析解析

工程造价案例分析第2讲

工程造价案例分析第2讲