第1篇维护操作篇

概述2

1原物料加工与储存设备4

1.1破碎机4

1.1.1锤式破碎机4

日常维护要求(4);

电机振动大的原因(4);

主要故障类型(4);

烘干破碎结皮防治(5)

1.1.2锤头5

提高寿命的维护(5);

材质选择(5)

1.2均化装备5

1.2.1堆料机5

1.2.2取料机5

提高斗轮取料机能力(5);

桥式刮板机提产(6);

黏湿物料的取料要求(6);

延长刮板寿命(6)

1.2.3均化库6

维护生料均化效果(6)

1.3除异物装备7

混入金属类型与危害(7)

1.3.1除铁器7

除铁设备设置原则(7)

1.3.2金属探测器7

正确维护要求(7)

1.3.3真空吸滤机7

滤布应用选择(7)

1.4料(仓)库8

粉料结壁结块原因(8);

电石渣储库操作(8)

1.4.1钢板库8

严寒地区应用(8)

1.4.2煤粉仓8

防止煤粉仓着火的措施(8)

1.5出库装备9

1.5.1刚性叶轮给料机9

维护操作要求(9)

1.5.2仓壁振动器9

粉煤灰库下料通畅措施(9)

1.5.3筒仓卸料器9

筒仓卸料器的维护(9)

1.6包装机9

调试要求(9);维护要点(10);

振动筛维护与调节(10)

1.7袋装水泥装车设备10

2粉磨设备11

2.1管磨机11

操作管理技巧(11)

2.1.1传动装置11

大小齿轮间隙调整(11);

大小齿轮啮合调校(11)

2.1.2支承装置12

中空轴裂纹早期发现(12);

磨尾瓦温偏高对策(12)

2.1.3衬板与隔仓板12

开流磨筛分隔仓板选用(12);

联合粉磨隔仓板选择(13);

更换隔仓板的征兆(13)

2.1.4钢球13

研磨体对易磨性的影响(13)

2.1.5磨内喷水装置13

掌握安装位置(13);

系统调试(13)

2.1.6助磨剂13

使用效果(13)

2.1.7卸料装置14

除渣器操作维护(14)

2.2立磨14

磨机振动原因(14)

2.2.1进料装置15

轴配合松动处理(15)

2.2.2磨辊磨盘15

需堆焊前征兆(15);磨辊轴承维护(15)

2.2.3分离装置16

主轴下轴承损坏原因(16)

2.2.4传动装置16

减速器功率超高原因(16)

2.2.5加压装置16

蓄能器充氮操作(16);转矩支撑维护(16);拉伸杆维护(16);液压拉杆密封(17);液压管道喷油操作(17)

2.2.6卸料装置17

出磨溜子堵料原因(17)

2.2.7矿渣立磨18

易损件检查(18)

2.3辊压机18

消除跳停因素(18)

2.3.1进料装置18

振动与冲料的原因(18)

2.3.2磨辊19

辊面维护(19);待焊表征(19);判断辊轴断裂(19)

2.3.3传动装置19

减速机维护(19)

2.3.4加压装置19

位移传感器阀块维护(19)

2.3.5卸料装置20

快速泄压阀失效防治(20)

2.4煤磨20

防止燃爆的措施(20);煤粉袋收尘防爆(20);CO2灭火装置维护(21);着火后操作(21);消除煤立磨自燃(21)

2.5选粉机22

细度跑粗和振动(22)

2.5.1OSepa选粉机22

效率降低的原因(22)

2.5.2V型选粉机22

维护要点(22)

2.5.3K型选粉机22

频繁跳停的原因(22);电流波动的原因(22)

2.6旋风筒23

3热工装备24

3.1回转窑24

避免窑体变形(24);窑体弯曲判断(24);窑体变形测量(24);窑体轴线调整(25);窑体振动处理(26);筒体开裂原因(26);筒体冷却方式(26)

3.1.1喂料装置26

3.1.2传动装置26

大小齿轮啮合表现(26)

3.1.3预热器27

影响压损的参数关系(27);四级分料阀作用(27);翻板阀维护(27)

3.1.4轮带27

避免轮带开裂(27);轮带间隙不当危害(28);轮带与垫板间隙测量(28);维护误区(28)

3.1.5托轮与托轮瓦28

维护要求(28);维护误区(29);托轮轴向力检测(29);托轮直径测量误差(29);间歇性“歇轮”处理(30);轴瓦发热原因(30);托轮异常窜动判断(31);翻瓦原因分析(32);托轮调整方法(32);“八”字托轮调整(33);瓦衬端面磨损调整(33);巧换托轮轴瓦密封(33);托轮油封更换(33);冬季停窑水路维护(33)

3.1.6挡轮34

防治运行故障(34)

3.1.7窑口密封装置34

密封装置种类(34)

3.1.8三次风管与闸阀35

延长弯头寿命(35)

3.1.9清障设施35

空气炮的布控(35);高压水枪维护(35)

3.2燃烧器36

点火油枪操作(36)

3.3篦冷机36

驱动轴密封装置调整(36);延长端护板寿命(36);锤破失速报警(37);辊破维护(37);篦床压死处理(37)

4输送装备38

4.1板喂机38

质量验收条件(38)

4.2大倾角链斗(槽式)输送机38

维护要点(38)

4.3提升机38

传动故障应急办法(38);返料缓解办法(38)

4.3.1钢丝胶带斗提机39

钢丝胶带纠偏(39);更换钢丝胶带要求(39)

4.3.2板链式斗提机39

NE型维护要求(39);异常运行判断(39)

4.4FU链运机40

防堵措施(40);防止链条跑偏(40)

4.5胶带运输机40

运行故障排除(40);钢丝胶带维护(40);自控检测要求(41);下料口增设缓冲板(41);拉绳开关安全(41)

4.5.1托辊41

托辊与滚筒粘料处理(41)

4.5.2橡胶输送带41

预防胶带撕裂(41)

4.6空气斜槽42

巡检要点(42);透气层破损处理(42)

4.7螺旋输送机42

用于库顶入库要求(42)

4.8料封泵42

料封泵故障防止(42)

5动力与传动装备44

5.1离心风机44

巡检内容(44);振动限值设定(44);测振仪分析故障(44)

5.1.1叶轮45

降低磨损措施(45);转子不平衡振动防治(45)

5.1.2阀门45

两类阀门故障检查(45);百叶阀维护(46)

5.1.3电动执行机构46

调试要点与力矩调整(46)

5.2罗茨风机46

启动困难原因(46)

5.3空气压缩机46

正常使用维护(46);油冷却器防堵措施(47)

5.4水泵47

缩短启动时间(47)

5.5液压系统47

工作原理(47);压力控制调节(48);系统科学维护(48)

5.5.1液压缸49

维护要求(49);加压不保压原因(49)

5.5.2阀与密封件49

节流阀开度(49)

5.5.3氮气囊49

压力设定(49);蓄能器温度异常原因(50)

5.5.4液压油50

油质选择依据(50);正确维护油质(50);液压油温度高的原因(50);油管防漏油(50)

5.6减速机51

启动要求(51);RPG型维护(51);大型减速机研轴判断(51);轴承升温诱因(51);油温过高原因(52);漏油原因分析(52);发现异常表观(52);推力瓦移位的操作(53)

5.7联轴器53

膜片式的巡检(53);输出端轴承发热原因(53)

5.8液力耦合器53

漏油危害(53);常见故障与防治(54);防爆炸措施(54)

5.9滚动轴承54

保护立磨磨辊轴承(54);振动发展规律监测(55);重视轴承润滑(55);处理轴承轴向漏油(55);提高油封密封效果(55);保管要求(56)

6环保设备57

6.1袋收尘器57

维护要求(57);收尘节能(57);漏风分析与防范(57);阻力影响因素(58);降低阻力的维护(58);气箱收尘故障(58);结露防治(59);烘干收尘维护(59);清灰系统短路检测(59)

6.1.1滤袋滤料60

延长滤袋寿命(60);及时发现破袋(60)

6.1.2电磁脉冲阀60

维护条件(60);动作不灵活的原因(60)

6.2电收尘器61

维护要求(61);电石渣配料收尘维护(61);二次电压闪络(61);故障成因(61)

6.3增湿装备62

优化控制系统(62);维护增湿水质(62)

6.4消声装备62

噪声治理(62)

6.5脱硝设备62

烧成脱硝得与失(62);SNCR脱硝故障(63);降低脱硝成本(63)

7耐磨耐高温材料64

7.1复合式耐磨钢板64

使用方向选择(64)

7.2耐热铸钢件64

7.3耐磨陶瓷64

组合陶瓷片应用(64);涂料应用(64)

7.4耐火砖(定形耐火材料)65

窑口衬砖选用与维护(65);易结圈部位用砖(65);三次风管衬料(65);更换窑衬条件(65);超短窑优化配置(65)

7.5耐火浇注料(不定形耐火材料)66

维护要求(66);锚钉选用原则(66)

8润滑装备67

8.1润滑设备67

润滑不当危害案例(67)

8.1.1高低压稀油站67

调试前检验(67);油池润滑维护(67);润滑油冷却要求(68);防止过度加热(68);对保护电路的保护(68);立磨润滑站维护(68);稀油站故障分析(69);立磨磨辊润滑故障(70);磨辊漏油(71);选粉机漏油(71);电机瓦漏油(72);托轮润滑要求(72);发电润滑系统控制(72)

8.1.2干油润滑设施73

立磨选粉润滑维护(73);智能润滑系统维护(73)

8.2润滑材质73

石墨润滑轮带(73);开式齿轮润滑磨合(74);控制滑履瓦温(74);辊压机轴承润滑剂(75);汽轮机油维护(75)

9电气设备76

电气装备节电措施(76);电源电路质量的表征指标(76)

9.1电动机76

9.1.1高压电动机76

日常维护(76);定期预防性测试(77);电机差动保护分析(77)

9.1.2进相机77

对高压静止式的维护(77);事故预防举措(78)

9.1.3低压电动机78

窑电机连续烧毁原因(78);输送设备电机故障(78);保护器设定(79);电刷选用(79)

9.2电缆79

重视电缆维护(79);高压电缆烧毁(79);克服感应电压(79);接线盒接线松动(80)

9.3开关柜80

9.3.1高中压开关柜80

熔断器损坏原因(80)

9.3.2低压开关柜80

低压配电系统的选择(80)

9.4高压启动设备80

9.4.1水电阻柜80

简单调配水阻液(80);启动调试经验(81);维护基本要求(81)

9.4.2其他设备82

风机启动困难(82)

9.5变压器82

高压综保的管理功能(82)

9.6变频器82

调速操作要求(82);重视参数设置(82);变频设备严禁转动启动(82)

9.6.1高压变频器83

维护要点(83);中压变频器维护(83);防止变频器结露(84)

9.6.2低压变频84

维护要求(84);堆料机应用(84);水泵变频应用(84)

9.7功率补偿器84

电容器高性能标准(84);无功补偿方案优化(85);无功补偿装置维护(85)

9.8保护装置85

电气安全设计(85)

9.8.1接地保护86

真空断路器保护(86);电击保护措施(86);仪表防雷措施(86);接地装置防腐(87)

9.8.2微机保护装置87

重视连接相序(87);保护曲线应用(87);电机保护器应用(87);电机过热整定(88);余热发电后的保护变化(88);调速器使用(88);对汽轮机联锁保护(88);汽轮机保护功能测试(89)

9.8.3UPS电源89

电池需定期检查(89);取料机启动良策(89)

10计量仪表90

10.1重量计量90

10.1.1配料计量秤90

维护要求(90);物料品质影响计量(90);误差原因与处理(90);模拟实物标定法(91);T形架挂码标定(91)

10.1.2定量给料装置91

防环形皮带撕裂(91);密封喂煤堵料排除(92)

10.1.3转子秤92

维护要求(92);科氏秤维护(93);菲斯特秤断煤防治(93);防富勒泵喂煤结块(93)

10.1.4其他类秤93

流量计精度影响因素(93)

10.2测温仪表94

10.2.1热电偶、热电阻94

袋收尘温度检测(94);重视测点选择(94);寒天应用(94)

10.2.2红外扫描测温装置94

更多使用效益(94)

10.2.3测温枪95

测温枪测联轴器振动(95)

10.3测压仪表95

防测压误差(95);三次风压测点(95)

10.4化学成分分析96

10.4.1废气成分分析仪96

维护要求(96);防取样探头弯曲(96);防误导窑跳停(96)

10.4.2中子活化分析仪96

使用要求(96)

10.4.3X荧光分析仪97

硬件使用与维护(97);主要故障点(97);用于煤炭全硫测定(98)

10.4.4废气含尘浓度检测98

收尘排放浓度检测(98)

10.5料位检测98

集灰斗料位检测(98);防音叉料位假象(98);磨内料床自动控制(98);汽包水位测量及校验(99)

11自动控制系统100

信号量程设置(100);报警功能设置(100);判断控制元件可靠(100)

11.1自动调节回路100

智能调节仪优势(100);PLC巧编程(101)

11.1.1用于稀油站101

稀油站低压控制系统(101)

11.1.2用于堆取料机101

11.2DCS系统101

软件二次开发(101);避免振荡输出(102);DCS取代PLC案例(102)

11.3网络通信102

串口通信(102);OPC通信(103);GPRS无线通信(103);WinCC通信软件(103)

12余热发电设备104

电站并网操作对策(104);电网波动的应对(104);开机操作要求(104);停电应急操作(105);系统维护要点(105);系统防冻护理(106)

12.1余热锅炉107

12.1.1水处理设施107

水质管理要求(107);循环水预处理(107);冷却水清洗和预膜(108);运行后化学清洗(108);操作控制要点(109);综合节水措施(109);阴阳树脂分步再生(110);无阀过滤器维护(110);加药系统防腐(110)

12.1.2锅炉与管道111

沉淀物腐蚀防治(111);氧腐蚀防治(111);防AQC炉过热器堵塞(111);锅炉受热面漏水(111);气控阀故障防范(112);满水的防控(112);管道保温与防冻(112);停炉保养(112)

12.2汽轮机组113

12.2.1汽轮机113

启动操作(113);盘车装置启动(113);防主汽门故障(114);故障种类与处理(114);防范飞车要点(115);轴过临界转速振动(115);通流部分动静摩擦(115);预防水冲击(116);停机操作(116);真空系统维护(117)

12.2.2凝汽器118

射水抽汽器应用(118);凝结水罐漏汽操作(118);胶球清洗装置使用(118)

第2篇安装维修篇

概述122

1原物料加工与储存设备130

1.1破碎机130

1.1.1锤式破碎机130

转子堆焊修复(130);机体振动与断轴处理(130)

1.1.2锤头130

堆焊修复(130)

1.1.3反击式破碎机131

冲击破碎机故障处理(131)

1.1.4颚式破碎机131

提高衬板寿命措施(131)

1.2均化装备131

1.2.1堆料机131

防脱轨措施(131)

1.2.2取料机132

刮板斗加固(132);螺栓与链板销加固(132);行走轮脱轨复位(132)

1.2.3均化库132

1.3除异物装备133

1.3.1除铁器133

磁滚筒设计与安装(133)

1.3.2金属探测器133

正确选购与安装(133)

1.4料(仓)库133

1.4.1钢板库133

结构施工要求(133)

1.4.2煤粉仓134

1.4.3熟料仓134

1.4.4水泥库134

1.5出库装备134

1.5.1刚性叶轮给料机134

故障排除(134)

1.5.2仓壁振动器135

1.6包装机135

故障处理(135);振动筛故障排除(135);漏料处理改进(135)

2粉磨设备136

2.1管磨机136

磨头端盖更换(136);进料端盖开裂加固(137);废止双层平端盖结构(137);解决磨头倒料(137)

2.1.1传动装置138

边传小齿轮振动(138);快捷拆除边传小齿轮(138);大齿轮张口处理(139);大齿圈无定位螺栓安装(139);重载大齿轮断齿修复(139);大齿圈螺栓断裂处理(140)

2.1.2支承装置140

大型瓦与轴承安装(140);安装不当使瓦发热(141);滑环表面拉伤修复(142);巴氏瓦简易补焊修复(142);中空轴裂纹修复(142);传动端面裂纹在线修复(143);“从”字形胶条密封滑履(143)

2.1.3衬板与隔仓板143

防止衬板螺栓断裂(143);防止烘干仓扬料板脱落(143)

2.1.4钢球144

2.1.5磨内喷水装置144

2.1.6助磨剂144

定量控制系统要求(144)

2.1.7卸料装置144

螺旋筒连接螺栓断裂(144)

2.2立磨144

安装关键点控制(144);检修标准化作业(146)

2.2.1进料装置146

三道锁风阀维修(146)

2.2.2磨辊磨盘147

磨辊故障排除(147);辊体磨损应急处理(147);辊套开裂在线修复(147);辊套和轮毂磨损修复(148);不抬磨辊在线堆焊(148);轮毂失圆和衬板变形(148);边衬板固定螺栓磨断(149);取出楔形压条(149);磨辊压板失效(149);磨辊空气密封更换(150);磨盘漏料处理(150)

2.2.3分离装置150

下轴承安装要求(150);下轴承检修(151);转子叶片磨损修复(151);转子叶片断裂治理(151)

2.2.4传动装置151

传动臂轴承更换(151);移出主减速器(151)

2.2.5加压装置152

转矩支撑系统安装(152);拉杆断裂原因(152);下摇臂双耳环孔抢修(152);液压缸与耳环销轴断裂(153)

2.2.6卸料装置153

刮料板频繁断裂(153);卸料提升机负荷增大(153)

2.2.7矿渣立磨153

除铁办法(153)

2.3辊压机153

现场安装(153)

2.3.1进料装置154

安装要求(154);稳流称重仓振动防治(154)

2.3.2磨辊154

定辊辊套滑移(154);端盖螺栓断裂(155)

2.3.3传动装置155

2.3.4加压装置155

2.4煤管磨155

两仓应改为单仓(155);拉杆压力低原因(156);防摇臂座轴套磨损过快(156)

2.5选粉机156

制作安装要求(156)

2.5.1OSepa选粉机156

提高效率要素(156);下轴承漏油防治(157)

2.5.2V形选粉机158

打散板维修防护(158)

3热工装备159

3.1回转窑159

筒体裂纹快速处理(159);窑筒体弯曲机械处理(159);窑尾漏料处理(159)

3.1.1喂料装置159

3.1.2传动装置160

大齿轮振动排除(160);对开裂齿圈堆焊(160);小齿轮补焊(160)

3.1.3预热器161

内筒安装(161);管道膨胀节维修(161);取消膨胀仓(161)

3.1.4轮带162

轮带垫板调整(162);裂纹产生原因(162);裂纹现场修复(162)

3.1.5托轮与托轮瓦163

热装托轮轴(163);托轮轴承组安装(164);托轮轴瓦刮研(164);处理轴瓦高温新技术(164);测量托轮轴距工具(165);轴瓦防开裂制作要点(165);轴面拉丝处理(165);新法研磨轴瓦(166);翻瓦事故处理(166);表面粘涂修复球面瓦(166);球瓦严重裂纹维修(166);轴止推盘崩裂(167);底座地脚螺栓断裂(167)

3.1.6挡轮167

轴承端盖螺栓断裂防治(167);油缸漏油应急处理(168);挡轮轴承损坏原因(168);不停窑更换液压挡轮(168)

3.1.7窑口密封装置169

弹簧片式的安装与更换(169);窑门密封(169);窑尾下料板插入(169)

3.1.8三次风管与闸阀170

改变闸阀维修工艺(170)

3.1.9清障设施170

空气炮喷嘴保护(170);水压不高缘由(170)

3.2燃烧器170

延长端部浇注料寿命(170)

3.3篦冷机171

传动轴磨损修复(171);减少边部漏料改进(171);延长边部篦板寿命(171);防破碎机篦条脱落(171);防破碎机轴磨损(171);锤破轴快速修复(172);辊破轴温过高原因(172);辊破故障排除(172)

4输送装备173

4.1板喂机173

锁紧套打滑处理(173)

4.2大倾角链斗(槽式)输送机173

制作要求(173);安装与调试(173);双楔块定位装置(174);常见故障处理(174);安装防跑偏装置(175);头部轨道增强(175)

4.3提升机175

用镶套法修复主轴(175);壳体磨损防治(175);料斗增强措施(175)

4.3.1钢丝胶带斗提机176

安装与调试(176);头轮包胶瓦片修复(176);胶带接头断裂连接(177)

4.3.2板链式斗提机177

安装要点(177);NE型大修(178);链条跳齿处理(178);单侧链条脱开处理(178);断链处理(179);便携式链板拆装机构(179)

4.4FU链运机179

自制链条拆解工具(179)

4.5胶带运输机180

P形清扫器安装(180);尾部拉紧装置加固(180)

4.5.1托辊180

4.5.2橡胶输送带180

钢丝绳芯胶带撕裂修复(180) 2100433B

新型干法水泥生产线生产工艺操作手册

新型干法水泥生产线生产工艺操作手册

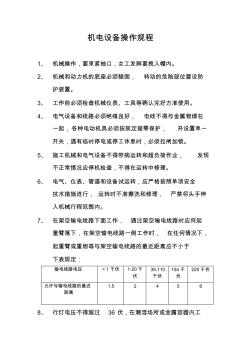

机电设备操作规程

机电设备操作规程