(一)碳浓度过高

⒈产生原因及危害:如果渗碳时急剧加热,温度又过高或固体渗碳时用全新渗碳剂,或用强烈的催渗剂过多都会引起渗碳浓度过高的现象。随着碳浓度过高,工件表面出现块状粗大的碳化物或网状碳化物。由于这种硬脆组织产生,使渗碳层的韧性急剧下降。并且淬火时形成高碳马氏体,在磨削时容易出现磨削裂纹。

⒉防止的方法

①不能急剧加热,需采用适当的加热温度,不使钢的晶粒长大为好。如果渗碳时晶粒粗大,则应在渗碳后正火或两次淬火处理来细化晶粒。

②严格控制炉温均匀性,不能波动过大,在反射炉中固体渗碳时需特别注意。

③固体渗碳时,渗碳剂要新、旧配比使用。催渗剂最好采用4-7%的BaCO3,不使用Na2CO3作催渗剂。

(二)碳浓度过低

⒈产生的原因及危害:温度波动很大或催渗剂过少都会引起表面的碳浓度不足。最理想的碳浓度为0.9-1.0%之间,低于0.8%C,零件容易磨损。

⒉防止的方法:

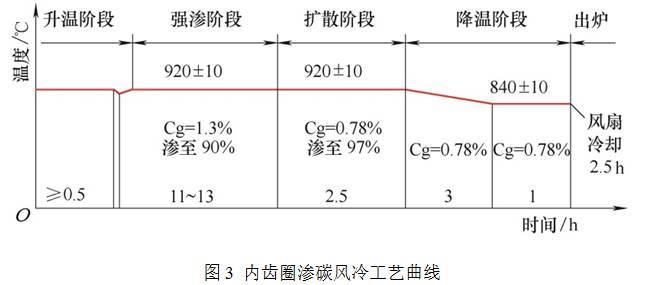

①渗碳温度一般采用920-940℃,渗碳温度过低就会引起碳浓度过低,且延长渗碳时间;渗碳温度过高会引起晶粒粗大。

②催渗剂(BaCO3)的用量不应低于4%。

(三)渗碳后表面局部贫碳:

⒈产生的原因及危害:固体渗碳时,木炭颗粒过大或夹杂有石块等杂质,或催渗剂与木炭拌得不均匀,或工件所接触都会引起局部无碳或贫碳。工件表面的污物也可以引起贫碳。

⒉防止的方法

①固体渗碳剂一定要按比例配制,搅拌均匀。

②装炉的工件注意不要有接触。固体渗碳时要将渗碳剂捣实,勿使渗碳过塌而使工件接触。

③却除表面的污物。

(四)渗碳浓度加剧过渡

⒈产生的原因及危害:渗碳浓度突然过渡就是表面与中心的碳浓度变化加剧,不是由高到低的均匀过渡,而是突然过渡。产生此缺陷的原因是渗碳剂作用很强烈(如新配制的木炭,旧渗碳剂加得很少),同时钢中有Cr、Mn、Mo等合金元素是促使碳化物形成强烈,而造成表面高浓度,中心低浓度,并无过渡层。产生此缺陷后造成表里相当大的内应力,在淬火过程中或磨削过程中产生裂纹或剥落现象。

⒉防止的方法:渗碳剂新旧按规定配比制,使渗碳缓和。用BaCO3作催渗剂较好,因为Na2CO3比较急剧。

(五)磨加工时产生回火及裂纹

⒈产生的原因:渗碳层经磨削加工后表面引起软化的现象,称之为磨加工产生的回火。这是由于磨削时加工进给量太快,砂轮硬度和粒度或转速选择不当,或磨削过程中冷却不充分,都易产生此类缺陷。这是因为磨削时的热量使表面软化的缘故。磨削时产生回火缺陷则零件耐磨性降低。

表面产生六角形裂纹。这是因为用硬质砂轮表面受到过份磨削,而发热所致。也与热处理回火不足,残余内应力过大有关。用酸浸蚀后,凡是有缺陷部位呈黑色,可与没有缺陷处区别开来。这是磨削时产生热量回火。使马使体转变为屈氏体组织的缘故。其实,裂纹在磨削后肉眼即可看见。

⒉防止的方法:

①淬火后必须经过充分回火或多次回火,消除内应力。

②采用40~60粒度的软质或中质氧化铝砂轮,磨削进给量不过大。

③磨削时先开冷却液,并注意磨削过程中的充分冷却淬火 :

渗碳钢渗碳淬火后钻孔技术研究

渗碳钢渗碳淬火后钻孔技术研究

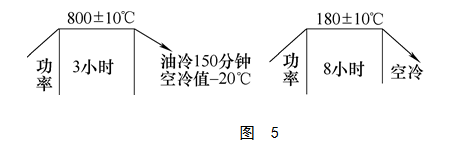

20CrMo钢中缸体渗碳淬火工艺

20CrMo钢中缸体渗碳淬火工艺