套合加工文献

汽车同步器接合套倒角加工过程设计与仿真系统开发

汽车同步器接合套倒角加工过程设计与仿真系统开发

汽车同步器接合套倒角加工过程设计与仿真系统开发

通过对汽车同步器齿端倒角结构和加工原理的分析 ,抽出了与刀具参数、机床调整和加工精度相关联的要素。对于平面倒角首先建立了加工过程的几何模型 ,然后推导出数学模型 ,建立了倒角形状参数与机床调整参数之间的联系。对于曲面倒角 ,首先建立了刀具的几何和数学模型 ,然后建立了倒角加工过程的几何与数学模型 ,将两者相结合 ,研究了刀具几何参数设计的求解方法 ,并在此基础上开发了确定刀具调整参数的计算机仿真系统。

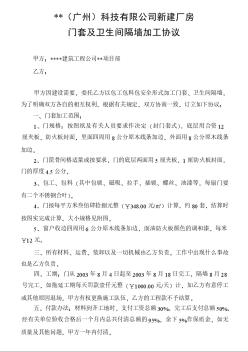

门套及卫生间隔墙加工协议

门套及卫生间隔墙加工协议

门套及卫生间隔墙加工协议

门套及卫生间隔墙加工协议——甲方:****建筑工程公司**项目部 乙方: 甲方因建设需要,委托乙方以包工包料包安全形式加工门套、卫生间隔墙,为了明确双方各自的相互权利,根据有关规定,双方协商一致,订立如下协议: