褐煤干燥技术分六类

(1)转筒干燥技术——转筒干燥的核心是一个略带倾斜并能回转的圆筒体,筒体的倾斜度可以调节,范围一般为2°~10°;按照湿物料和热载体的接触方式,工业中开发利用的褐煤转筒干燥装置主要有直接加热转筒干燥器、回转管式干燥器和蒸汽管间接加热转筒干燥器。

(2)带式干燥技术——褐煤由进料端经加料装置被均匀分布到输送带上,输送带通常用穿孔的不锈钢薄板制成,由电机经变速箱带动,可以调速,最常用的干燥介质是热空气或热烟气。

(3)气流干燥技术——气流干燥也称为“瞬间干燥”,是流态化稀相输送在干燥方面的应用;按照干燥介质和操作温度的不同,气流干燥可分为直管式和床混式两种。

(4)流化床干燥技术——工业上开发应用的褐煤流化床干燥设备主要是以过热蒸汽或空气作为流化介质(或干燥介质),并且流化床内部带有换热器;褐煤流化床干燥技术主要包括过热蒸汽流化床干燥技术和蒸汽-空气联合干燥技术。

(5)振动干燥技术——振动干燥是利用机械振动实现固体颗粒在干燥器中流动,并同时在干燥介质(如热烟气等)的作用下实现干燥过程。褐煤振动干燥设备主要有振动混流干燥器和振动流化床干燥器。转筒干燥技术中的回转管干燥技术是工业中应用最为成熟的褐煤脱水干燥技术。

(6)K-燃料技术 ——最为一项非蒸发式干燥技术,该项技术利用原煤与蒸汽在提质装置中直接接触,通过调节时间、温度和压力三个要素,将原煤中的水分以液态水的方式脱除,在“挤”出煤中水分的同时,改变煤的孔隙结构及亲水性能,提升低阶煤的品质。在美国怀俄明州建设有年处理75万吨的提质工厂。

(7)高温流化床干燥技术

(a)高温流化床煤炭干燥技术简介

流化床干燥用于煤炭干燥始于1955年前后,在其后逐渐成为煤炭干燥的首选干燥机。1958年全美有6台转筒干燥机,64台振动流化床干燥机,44台气流干燥机,6台振动流化床干燥机用于煤炭干燥,到了1961年,则有11台转筒干燥机,66台振动流化床干燥机,40台气流干燥机,23台振动流化床干燥机用于煤炭干燥。截止到1980年,总共有170余台流化床干燥机用于煤炭干燥。其中一些干燥机运行时间已超过30年。主要是由于流化床干燥机用于煤炭干燥具有以下优势:

-

可以采用高温进气,最高可达950度;

-

由于采用高温进气,因此设备紧凑,投资低,能耗低;

-

单机产量大:已投产的最大水份蒸发量可达150吨/时(流化面积为33平米,根据需要可达100平米);

-

可以直接干燥宽筛分物料:0-2"(0-50mm);

-

可以实现粗细颗粒干燥和分离。

(b)煤炭干燥的爆炸问题

众所周知,煤粉的Kst大约为80,属于轻微但有破坏性爆炸的粉尘。煤粉的爆炸问题是煤炭干燥首先要解决的安全问题。

褐煤干燥技术防爆措施

-

由于粉尘爆炸的三角形(褐煤更容易爆炸,其氧气浓度:7-8%)为:1),温度:600度;2),氧气浓度:11%;3),粉尘浓度:80g/m3。所以在设计和运行中至少必须去除粉尘爆炸的三角形中的一个边。

-

根据相关部门对流化床煤炭干燥机的粉尘爆炸进行调查结果显示:60%左右的爆炸是由于人为操作不当所致;40%左右的爆炸是由于错误的操作规范所致。因此流化床煤炭干燥机的全自动控制可以避免为操作不当而导致的粉尘爆炸。另外,所有设备的开车程序,设备连锁,紧急停车程序,干燥工艺的HAZOP分析,重要仪表都必须仔细地,严格地,定期地进行检查,以彻底杜绝因错误的操作规范而导致的粉尘爆炸。

-

系统泄爆装置的设计和安装。

根据实际运行经验,流化床煤炭干燥的爆炸问题是可以完全得到彻底地解决。

(c)工艺流程

待干燥的煤炭(0-50mm)加入料斗(Wet Coal Bin), 通过加料器(Feeder)进入流化床干燥机的内部(即布风板(Bed Plate)的上部),在其中被来自燃烧室的高温烟气(500-1000度)所加热干燥:粗颗粒(0.5-50mm)由流化床干燥机侧部的溢流口(Discharged Gate)排出;细颗粒(0-1mm)则被热风带到除尘器(Dust Collector)分离后由底部关风器(Rotary Discharge)排出;尾气经由布袋除尘器或湿式除尘器(Scrubber)进一步除尘后排出。

(d) 高温流化床干燥机的设计要点

由于布风板(Bed Plate)的下部(燃烧室及管道系统)为内衬耐火水泥,其工作温度可达1200度以上;而布风板(Bed Plate)的上部(大约50mm),即干燥室的内部温度大约为尾气出口温度(60-100度),高温流化床干燥机的设计只要解决布风板及其上部50mm-100mm处的耐高温设计即可。采用用于航空发动机的耐高温材料制作布风板,经多年证实,完全可以在1000度以下长时间工作。

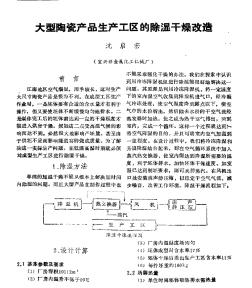

大型陶瓷产品生产工区的除湿干燥改造

大型陶瓷产品生产工区的除湿干燥改造

陶瓷坯体的干燥-精讲课件

陶瓷坯体的干燥-精讲课件