铁水喷粉脱硫物质信息文献

铁水脱硫喷枪控制系统的改造

铁水脱硫喷枪控制系统的改造

铁水脱硫喷枪控制系统的改造

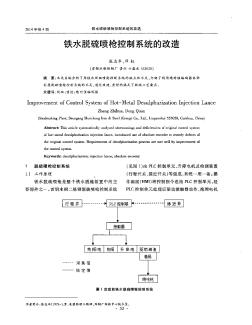

本文系统分析了原铁水脱硫喷枪控制系统的缺点和不足,介绍了利用绝对值编码器来弥补原脱硫喷枪控制系统的不足,通过改造,更好的满足了脱硫工艺要求。

选择特殊符号

选择搜索类型

请输入搜索

铁水喷粉脱硫 (desulphurization of hotmetal by injection)

以惰性气体或压缩空气为载气向铁水中喷射脱硫粉剂,以降低铁水含硫量的铁水预脱硫方法。粉剂与载气形成的流态化流股高速射入熔体,混合、搅拌条件充分,为铁水与粉剂间的物理化学反应提供了良好的动力学条件,故脱硫迅速有效。这种工艺设备简单、投资少、操作灵活、处理铁水量大且维修方便,故在各国得到了广泛应用。

本法的工业性试验始于1940年,但实用则是20世纪60年代以后发展起来的。

原理 喷粉脱硫反应是在铁水--熔渣界面进行的。脱硫粉剂借助插入式喷枪高速喷入铁水中后,由于流股的强烈搅拌作用,铁水与粉剂迅速反应,生成的富硫熔渣因密度小而上浮,经过一段时间即可用专门的除渣装置将其排除。射流与铁水的相互作用如图1所示。

根据射流在金属熔池内的流体力学、物理化学和传热传质等方面的特点不同,可在反应器内大致形成如下几个区域:

(1)气粉射流区:它是由动能较大的气粉流从喷嘴喷出时排开金属液而形成的,但在其中也会卷入一些金属液滴和渣滴。

(2)粉粒侵入区:它在气粉射流区的下部,是由动能较大的粉粒侵入金属液而形成的。

(3)气体液体卷流区:气泡上浮时带动金属液体运动,在这里发生强烈的传质过程和搅拌作用。

(4)气泡逸出区:它是由上浮的气泡排开熔池表面的渣层而造成的。

(5)渣层:熔池表面有渣覆盖的部分。

(6)金属液水平流区:气--液流上升到顶面以后,气体逸出后液体形成表面流呈放射状向四周散开,在这里发生熔渣一金属界面的传质过程。

(7)循环区:水平流在熔池壁面附近向下流动,在熔池下部又向中心流动,再次被气液流抽引而发生循环运动。喷射后形成的大量气泡,产生"气泡泵"作用,铁水被不断抽引、提升,而粉剂则在此过程中与铁水相互接触并完成脱硫反应,然后成渣上浮,使铁水得以净化。

工艺方法 最常见的喷粉脱硫方法是瑞典斯堪的纳维亚喷枪公司于1972年研制的SL法。此外,1969年德国奥古斯特蒂森冶金公司(August Thyssen-Hutte AG)开发的ATH法和新日本钢铁公司1971年开发的混铁车顶喷粉脱硫法,即TDS法也是有代表性的喷粉脱硫方式。喷粉脱硫法除用于混铁车外也常用于敞口铁水罐的脱硫处理。

SL法 主体装置是喷粉罐,粉剂从贮料仓引入喷粉罐。氮气(也可用其他惰性气体或压缩空气)通过三条管路送气:一是从喷粉罐顶部送入,目的在于维持足够顶压迫使粉料下移排出(小型罐亦有将此系统取消的);一是作为松动气(流化气)由装设在罐下部的流化器引入(流化器由微孔塑料或多孔金属板制成),目的在于维持粉剂呈局部流态化状态,以保证粉剂稳顺地从喉口流出:一是助吹(引射)气,旨在消除输送脉冲,同时也可增加喷射气流的搅拌能,以强化脱硫反应。粉剂的喷出量一般通过电子秤及时显示。喷枪可采用中空钢管,外套耐火材料袖砖或采用整体喷枪,整个系统多处设有压力、流量的控制装置及显示仪表。此法的优点是设备简单、投资少、操作方便、使用灵活,故问世后很快在各国推广开来,成为应用最多的喷粉脱硫方式。

ATH法 在265t混铁车内斜插一根内径为2.5cm的喷枪,枪表面涂上耐火材料,每分钟吹入108kg碳化钙系复合脱硫剂,处理时间约8min。输送气体压力为0.6MPa。喷枪倾斜角为60。 ,粉剂浓度约为40~60kg/m3 。

TDS法 在250t或300t混铁车内垂直插入一支内径为2.5cm的双孔喷枪,插入深度为1.0~1.5m,喷枪外面裹有耐火材料。处理时间为10min,供粉速度为40~70kg/min。用N2 输送,气体流量5~10m3 /min,粉剂浓度约为8~10kg/m3 。

工艺操作与条件 喷粉脱硫的操作程序是先送气、粉,再将喷枪插入铁水并达到指定深度,到规定时间(料将送完)时提枪,枪离液面后即刻停止送气(但停气不可超前,否则会灌枪)。然后静止数分钟,使反应充分进行并使脱硫产物成渣上浮,最后除渣。常用的脱硫剂有石灰、碳化钙、苏打粉、金属镁4类(见铁水脱硫剂)。这几种粉剂的脱硫能力均很强,处理一般炼钢铁水,在反应平衡时铁水含硫均可满足任何低硫钢种的炼钢要求。但实际上处理过程受各种动力学条件制约,使脱硫效果受到很大影响。由于脱硫属二相反应,因此在工艺操作中加强搅拌,改善铁水中硫扩散条件,扩大反应界面,设法延长脱硫剂与铁水接触路径与时间以及使脱硫剂与喷吹气体分离等措施,都有助于提高脱硫效率。

脱硫剂种类及性状 对碳化钙来说,多数学者认为其脱硫反应的限制性环节是铁水中硫通过铁水侧的边界层向CaC2 颗粒表面扩散,即液相扩散。因此,加强搅拌和细化颗粒(但也不可过细,一般在0.1mm左右为宜)可改善脱硫效果。加入反应促进剂也是提高CaC2脱硫率的有效手段。常用的促进剂是石灰石粉。在高温下石灰石按CaCO3→CaO+CO2↑,CO2 +C=2CO↑反应生成气泡,不仅加强了铁水搅拌,促进铁水中硫向脱硫剂微粒扩散,同时使载气的气泡分裂、释放出被封闭在气泡中的脱硫剂,又能防止脱硫剂凝聚,进一步增大反应界面,由此可使CaCO3 利用率提高约1倍。此外,CaCO3 分解形成的细小、多孔的活性CaO也有很强的脱硫能力。

CaO(石灰的主成分)有较强脱硫作用,但在铁水含硅条件下,易形成高熔点2CaO·SiO2 致密薄壳限制其内部CaO继续脱硫,致使CaO利用率只达5%~12%。在石灰中添加萤石(主成分CaF2 )可降低CaO熔点,且阻止2CaO·SiO2 的形成,故对改善脱硫有利。但CaF2 本身的脱硫作用很小,过多引入势必使有效CaO量减少,因此其量应随石灰含SiO2 多少而增减。此外,含CaF2 渣对罐衬有侵蚀作用,且含caF2 渣黏度低,不易扒净,故添加量一般不宜超过15%;碳粉能使反应界面保持还原性气氛,有利于脱硫反应的进行.加少量金属铝,在石灰颗粒表面会形成低熔点的CaO--Al2O3--FeO系熔渣层,S 2- 容易通过此层进一步与内部活度大的CaO反应,故有利于提高石灰利用率;石灰粉中配加一定量石灰石粉,也会大大改善脱硫效果,故多用CaO~Al,CaO--CaF2--C系或CaO--CaCO3--CaF2 --C系复合粉剂。由于配加石灰石时其热分解放出气体可能引起喷溅且使铁水降温,在确定其配比时应予考虑。石灰粒度亦有适宜范围。粉细则表面积大,有助于加速脱硫反应;但过细则易吸潮影响喷吹性能,同时超细微粒易被裹在气泡中带走,反而不利脱硫。图5示出了日本川崎钢铁公司300t混铁车试验结果。脱硫剂配比为石灰:石灰石:碳粉:萤石=60:25:12:3。采用3种粒度:-28目,-60目,-200目。由图可见,粒度适当(-60目)时脱硫率最高。

喷粉脱硫反应是在铁水—熔渣界面进行的。脱硫粉剂借助插入式喷枪高速喷入铁水中后,由于流股的强烈搅拌作用,铁水与粉剂迅速反应,生成的富硫熔渣因密度小而上浮,经过一段时间即可用专门的除渣装置将其排除。射流与铁水的相互作用如《图1:射流与金属熔池相互作用示意图》所示。

根据射流在金属熔池内的流体力学、物理化学和传热传质等方面的特点不同,可在反应器内大致形成如下几个区域:(1)气粉射流区:它是由动能较大的气粉流从喷嘴喷出时排开金属液而形成的,但在其中也会卷入一些金属液滴和渣滴。(2)粉粒侵入区:它在气粉射流区的下部,是由动能较大的粉粒侵入金属液而形成的。(3)气体—液体卷流区:气泡上浮时带动金属液体运动,在这里发生强烈的传质过程和搅拌作用。(4)气泡逸出区:它是由上浮的气泡排开熔池表面的渣层而造成的。(5)渣层:熔池表面有渣覆盖的部分。(6)金属液水平流区:气—液流上升到顶面以后,气体逸出后液体形成表面流呈放射状向四周散开,在这里发生熔渣—金属界面的传质过程。(7)循环区:水平流在熔池壁面附近向下流动,在熔池下部又向中心流动,再次被气液流抽引而发生循环运动。喷射后形成的大量气泡,产生“气泡泵”作用,铁水被不断抽引、提升,而粉剂则在此过程中与铁水相互接触并完成脱硫反应,然后成渣上浮,使铁水得以净化。

最常见的喷粉脱硫方法是瑞典斯堪的纳维亚喷枪公司于1972年研制的SL法。此外,1969年德国奥古斯特蒂森冶金公司(August Thyssen-Hutte AG)开发的ATH法和新日本钢铁公司1971年开发的混铁车顶喷粉脱硫法,即TDS法也是有代表性的喷粉脱硫方式。喷粉脱硫法除用于混铁车外也常用于敞口铁水罐的脱硫处理。

主体装置是喷粉罐,粉剂从贮料仓引入喷粉罐。氮气(也可用其他惰性气体或压缩空气)通过三条管路送气:一是从喷粉罐顶部送入,目的在于维持足够顶压迫使粉料下移排出(小型罐亦有将此系统取消的);一是作为松动气(流化气)由装设在罐下部的流化器引入(流化器由微孔塑料或多孔金属板制成),目的在于维持粉剂呈局部流态化状态,以保证粉剂稳顺地从喉口流出:一是助吹(引射)气,旨在消除输送脉冲,同时也可增加喷射气流的搅拌能,以强化脱硫反应。粉剂的喷出量一般通过电子秤及时显示。喷枪可采用中空钢管,外套耐火材料袖砖或采用整体喷枪,整个系统多处设有压力、流量的控制装置及显示仪表。此法的优点是设备简单、投资少、操作方便、使用灵活,故问世后很快在各国推广开来,成为应用最多的喷粉脱硫方式。

如《图2:ATH法示意图》所示,在265t混铁车内斜插一根内径为2.54cm的喷枪,枪表面涂上耐火材料,每分钟吹入108kg碳化钙系复合脱硫剂,处理时间约8min。输送气体压力为0.6MPa。喷枪倾斜角为60°,粉剂浓度约为40~60kg/m3。

如《图3:TDS法脱硫装置示意图》所示,在250t或300t混铁车内垂直插入一支内径为2.5cm的双孔喷枪,插入深度为1.0~1.5m,喷枪外面裹有耐火材料。处理时间为10min,供粉速度为40~70kg/min。用N2输送,气体流量5~10m3/min,粉剂浓度约为8~10kg/m3。

一、关于脱硫罐的种类 目前,社会上有好几种“脱硫罐”,不同的脱硫罐及安全系数是不同的,制造商在利益的驱动下有的企业会夸大安全系数,有的把设备说成完美无缺,甚至说成“天下第一”,这是不正确的,任何事物只...

嘻嘻!后者是前者打碎了之后的样子吧!

石膏的煅烧主要分为干法和湿法两大类,生产出的产品为α石膏粉β石膏粉。我们研究的对象主要是建筑石膏粉,即β石膏粉。当今石膏煅烧工艺的发展趋势为:从间歇出料到连续出料;从间接加热到直接加热;从慢速脱水到快...

喷粉脱硫的操作程序是先送气、粉,再将喷枪插入铁水并达到指定深度,到规定时间(料将送完)时提枪,枪离液面后即刻停止送气(但停气不可超前,否则会灌枪)。然后静止数分钟,使反应充分进行并使脱硫产物成渣上浮,最后除渣。常用的脱硫剂有石灰、碳化钙、苏打粉、金属镁4类。这几种粉剂的脱硫能力均很强,处理一般炼钢铁水,在反应平衡时铁水含硫均可满足任何低硫钢种的炼钢要求。但实际上处理过程受各种动力学条件制约,使脱硫效果受到很大影响。由于脱硫属二相反应,因此在工艺操作中加强搅拌,改善铁水中硫扩散条件,扩大反应界面,设法延长脱硫剂与铁水接触路径与时间以及使脱硫剂与喷吹气体分离等措施,都有助于提高脱硫效率。

对碳化钙来说,多数学者认为其脱硫反应的限制性环节是铁水中硫通过铁水侧的边界层向CaC2颗粒表面扩散,即液相扩散。因此,加强搅拌和细化颗粒(但也不可过细,一般在0.1mm左右为宜)可改善脱硫效果。加入反应促进剂也是提高CaC2脱硫率的有效手段。常用的促进剂是石灰石粉。在高温下石灰石按CaCO3→CaO CO2↑,CO2 C=2CO↑反应生成气泡,不仅加强了铁水搅拌,促进铁水中硫向脱硫剂微粒扩散,同时使载气的气泡分裂、释放出被封闭在气泡中的脱硫剂,又能防止脱硫剂凝聚,进一步增大反应界面,由此可使CaCO3利用率提高约1倍。此外,CaCO3分解形成的细小、多孔的活性CaO也有很强的脱硫能力。

CaO(石灰的主成分)有较强脱硫作用,但在铁水含硅条件下,易形成高熔点2CaO·SiO2致密薄壳限制其内部CaO继续脱硫,致使CaO利用率只达5%~12%。在石灰中添加萤石(主成分CaF2)可降低CaO熔点,且阻止2CaO·SiO2的形成,故对改善脱硫有利。但CaF2本身的脱硫作用很小,过多引入势必使有效CaO量减少,因此其量应随石灰含SiO2多少而增减。此外,含CaF2渣对罐衬有侵蚀作用,且含CaF2渣黏度低,不易扒净,故添加量一般不宜超过15%;碳粉能使反应界面保持还原性气氛,有利于脱硫反应的进行;加少量金属铝,在石灰颗粒表面会形成低熔点的CaO-Al2O3-FeO系熔渣层,S-容易通过此层进一步与内部活度大的CaO反应,故有利于提高石灰利用率;石灰粉中配加一定量石灰石粉,也会大大改善脱硫效果,故多用CaO-Al,CaO-CaF2-C系或CaO-CaCO3-CaF2-C系复合粉剂。由于配加石灰石时其热分解放出气体可能引起喷溅且使铁水降温,在确定其配比时应予考虑。石灰粒度亦有适宜范围。粉细则表面积大,有助于加速脱硫反应;但过细则易吸潮影响喷吹性能,同时超细微粒易被裹在气泡中带走,反而不利脱硫。

20世纪80年代以来,铁水脱硫技术在各国迅速发展。中国除宝山钢铁(集团)公司引进混铁车顶喷粉法脱硫法外,攀枝花钢铁公司、宣化钢铁公司、天津第二炼钢厂等企业也先后建起铁水包喷粉设备,容量大小不等但都取得了较好的经济效益,同时也为炼钢环节提高钢质、扩大品种等创造了条件。炼铁生产中,铁水含硫升高和波动大是经常会遇到的问题。有些厂家原料碱金属含量高,为避免高炉内碱金属循环形成结瘤,不敢采用较高炉渣碱度操作,由此也使铁水含硫升高,采用喷粉脱硫,则可使高炉摆脱碱金属的困扰。

就资源条件而论,在中国发展碳化钙系及镁系脱硫剂的难度较大;苏打是重要的化工原料,且用于脱硫时污染问题难得解决,不宜大量单纯用于铁水脱硫,所以石灰系复合粉剂的开发和应用更具有广阔的前景。 2100433B

铁水脱硫喷枪控制系统的改造

铁水脱硫喷枪控制系统的改造

铁水脱硫喷枪控制系统的改造

本文系统分析了原铁水脱硫喷枪控制系统的缺点和不足,介绍了利用绝对值编码器来弥补原脱硫喷枪控制系统的不足,通过改造,更好的满足了脱硫工艺要求。

铁水炉外脱硫工艺之所以在经济上和技术上是合理、可行的,主要基于以下原因:

1、铁水中含有大量的Si、C和Mn等还原性好的元素,因此在使用不同类型的脱硫剂,特别是强脱硫剂,如Ca、Mg、稀土等金属及其合金时,不会发生大量的烧损,影响脱硫反应的进行。

2、铁水中的C和Si等能够大大提高硫在铁水中的活度系数,使硫很容易就能脱到很低水平。

3、铁水中含氧量较低,硫的分配系数相应有所提高,有利于脱硫。

4、铁水炉外脱硫可以在鱼雷车、铁水罐巾进行,也可以在出铁槽中进行,这样可以减少处理投资。

5、铁水处理温度较低,对处理装置的寿命有益。

6、铁水炉外脱硫的过程中铁水成分的变化比炼钢或钢水处理过程中钢水成分的变化对最终钢种的影响小。

1、铺撒法

将苏打粉或苏打粉与石灰粉、萤石粉的混合物撒入流铁沟、铁水流或铁水罐底部,利用铁水流动时的冲击和湍流运动使铁水与脱硫剂搅拌混合,促进脱硫反应。这种方法简便易行,但由于铁水与脱硫剂混合不够充分,脱硫效率不高。

2、机械搅拌法

这种方法是将脱硫剂加入铁水罐中,然后用耐火材料制成的搅拌器插入铁水搅拌,促使铁水与脱硫剂充分混合,进行脱硫反应。

机械搅拌法有多种方式,其中具行代表性的是KR法,如图2所示。

其脱硫效果与搅拌器的转速、脱硫剂种类有关。

3、钟罩插入法

这种方法是把含镁量40%以上的镁焦、镁钢屑等放入石墨-黏土制成的钟罩内。然后插入铁水罐巾,利用在高温下沸腾而逸出的镁蒸汽与铁水接触,使铁水产生运动和进行脱硫反应,如图3所示。

早在1877年伊顿(A.E.Eaton)和贝克(L.Beck)就提出可用苏打作为铁水的脱硫剂。早期的铁水炉外脱硫采用简易的铺撤法,即在高炉出铁时发现铁水含硫过高,立即往铁水沟中撤放苏打进行脱硫,从而得到合格的铁水。后来,美国的拜尔斯公司(A.M.ByersCo)于1927年开发了在铁水罐中加苏打粉对化铁炉铁水进行脱硫的方法,脱硫后的铁水用于酸性转炉炼钢。由于此法苏打较贵,钠的气化损失较多和易侵蚀罐衬等原因,未能推广使用。而后,英国的纽厄尔(Newell)等人于1948年向铁水罐中加入石灰和萤石等混合粉剂进行铁水脱硫,但由于效果不佳,也未能推广。

自20世纪60年代以来,对低硫钢([S]≤0.01%)和超低硫钢([S]≤0.005%)的需求量激剧增加,促使铁水预脱硫技术得到迅速的发展。最先研制成功的铁水预脱硫技术有回转炉法和摇包法。回转炉法是由瑞典的卡林(B.Kalling)等人在1947年试验成功的,用石灰粉进行铁水脱硫。并于1950年在瑞典的苏拉哈默(Surahammar)工厂建成15t回转炉投产。但由于此法处理时间长达30min、铁水温度下降过多、炉衬寿命低和处理量受限制等问题,故未能推广。

摇包脱硫法由瑞典的伊克托普(S.Eketorp)和卡林研制成功的,于1959年在瑞典多姆纳维特(Dom narfvet)工厂建成3.0t偏心单向回转摇包,用CaCz进行铁水脱硫。随后新日铁的八幡钢铁厂引进了30t摇包。1962年神户钢铁公司尼崎钢铁厂对此法进行了改进,研制成功40t的正逆双向回转摇包法,又称DM法(Duo VorticalMixingCoverter)。摇包法在一定程度上克服了回转炉法的缺点,于70年代曾在工业生产中应用较多。但摇包法要求较大的驱动功率,故只适用于较小容量的铁水包,因此发展不快。

为了解决大批量铁水的脱硫问题和克服容器运动法的缺点,相继开发了多种机械搅拌法脱硫和吹气搅拌脱硫等方法。这些方法的特点是无需容器运动,由插入铁水内的搅拌器或通过铁水内部的气泡,使铁水与脱硫剂很好地接触而加速脱硫。这是铁水脱硫技术的很大进步。

机械搅拌法脱硫中主要有KR法、RS法和DO法。KR法(KambaraReactor)是新日铁广烟制铁所于1963年开始研制,并于1965年投入工业生产。以后被日本钢管和住友金属公司等采用,铁水罐容量可达200t以上。RS法(Rheinstahl)是德国莱茵钢铁厂的克雷默(F.Kraemei’)等人于1969年研制成功的,后来曼内斯曼(Mannesmann)公司引进了200t:的RS装置。欧洲各国也采用此法。DO法(Demag一Ostbelg)是德国德马克公司的奥斯特伯格(J.E.Ostherg)于1966年研制成功的,并于1968年在德国的奥古斯特蒂森冶金公司(AugustThyssen—HiltteAG)建成95t的D0装置。这些方法利用机械搅拌f乍用使铁水与脱硫剂很好地接触,脱硫效率高而稳定,能得到低硫或超低硫铁水。但它们的主要缺点是设备比较复杂,需要二次扒渣、铁水温度降低较多和罐衬寿命较低等,因此仅在60~70年代有一定的发展,但在铁水喷粉脱硫法研制成功后,就不再新建这类装置了。

吹气搅拌脱硫法中主要有PDS法和GMR法。PDS法(Porous plug methord)又称透气塞脱硫法,它是将脱硫剂加在铁水面上,通过装在铁水包底部的透气塞头吹入气体,搅动铁水进行脱硫。新日铁的八幡钢铁厂在1968年投产70t的PDS法装置。后来新日铁的广烟钢铁厂对此法作了改进,使用专用铁水包,能连续处理4包铁水,称为CLDS法(铁水包连续脱硫法)。GMR法(Gas LiftMixingReactoI)也称气泡泵环流搅拌法,它是神户钢铁公司利用“气泡泵”原理而研制成的。于1973年研制成功,并于1974年在加古川厂投产一台200t的GMR装置。吹气搅拌法的操作简便,设备费用较低,但由于脱硫效率稍差,因此也没能推广。70年代以后喷射冶金技术发展非常迅速,喷粉法已成为当今铁水预脱硫的主流方法。铁水喷粉脱硫法最初由德国博克默维赖因(Boehumer Verein)工厂的波尔(H.Pohl)等人于1963年研制成功,铁水罐容量为40t。由于当时喷射冶金技术处于开发初期,如粉剂输送、控制和铁水喷溅等问题未很好解决,因此发展较缓慢。直到1969年,德国奥古斯蒂森冶金公司(AugustThyssen—HiietteAG)的米切斯纳(w。Meichsner)等人研制成功鱼雷罐车铁水喷粉脱硫法,称为ATH法。稍后,新日本钢铁公司也试验成功鱼雷罐车顶喷粉脱硫法(Desulpho rization by Top Injection Process)简称TDS法,并于1971年在名古屋钢铁厂正式投产。鱼雷罐车的容量为250t或300t,这样就解决了大批量铁水的脱硫问题。由于此法具有处理能力大、反应速度快(即处理时间短)、自动化程度高、脱硫效率高、操作费用和设备费用低等优点,因此它正在代替其他的脱硫方法,已成为当今铁水预处理的主流方法。

此外,自1972年以来,美国、加拿大、前苏联和德国等相继开发用镁一焦、镁一钢屑团块和镁一白云石团块等的脱硫剂。它们是将焦炭块或钢屑团块浸入镁水中而制成,并将它们放入石墨钟罩内,再插入铁水中,放出镁蒸气与铁水接触而进行脱硫,故此法称为钟罩法脱硫(plunging bell method)。由于此法镁的气化速率控制较难等问题,后来被喷吹镁一石灰粉或包盐镁粒等所取代。2100433B