碳纤维模压成型机文献

高速水泥瓦模压成型机的研制

高速水泥瓦模压成型机的研制

高速水泥瓦模压成型机的研制

通过对现行水泥瓦自动成型机结构与工艺流程的分析 ,找出影响水泥瓦成型周期的相关因素 ,提出机电液一体化协调设计的方案 ,涉及的关键技术申报了国家专利 ,经过对样机的调试、改进 ,最终使样机的产量达到 36 0~ 380片瓦 /时 ,在整机价格、单片物耗不变的前提下 ,比同类产品的台时产量提高 30 %~ 5 0 % ,是目前国内水泥瓦模压成型机效率最高的机型 ,值得推广应用。

SMC模压成型工艺过程

SMC模压成型工艺过程

SMC模压成型工艺过程

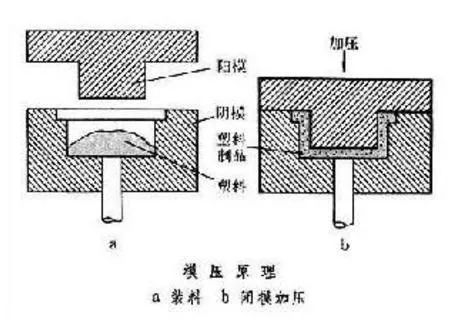

SMC模压成型工艺过程 SMC模压成型工艺过程,主要有以下几个工序 1. 压制前准备 (1)SMC的质量检查 SMC片材的质量对成型工艺过程及制品质量有很大的影响。因此,压制前必 须了解料的质量,如树脂糊配方、树脂糊的增稠曲线、玻纤含量、玻纤浸润剂类 型、单重、薄膜剥离性,硬度及质量均匀性等。 (2)剪裁 按制品的结构形状, 加料位置,流程决定片材剪裁的形状与尺寸, 制作样板 裁料。剪裁的形状多为方形或圆形,尺寸多按制品表面投影面积的 40%-80%。为 防止外界杂质的污染,上下薄膜在装料前才揭去。 (3)设备的准备 ①熟悉压机的各项操作参数, 尤其要调整好工作压力和压机运行速度及台面 平行度等。 ②模具安装一定要水平, 并确保安装位置在压机台面的中心, 压制前要先彻 底清理模具,并涂脱模剂。 加料前要用干净纱布将脱模剂擦均, 以免影响制品外 观质量。对于新模具,用前必须去油。 2、加料