网状结构硬质合金及其制备方法技术领域文献

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

选择特殊符号

选择搜索类型

请输入搜索

《网状结构硬质合金及其制备方法》涉及一种网状结构硬质合金,即微观结构具有网状形貌的硬质合金,具体涉及一种微观结构具有网状形貌的球齿用硬质合金材质及其制备方法。

图1是《网状结构硬质合金及其制备方法》的网状结构硬质合金的微观组织照片(X500)。

《网状结构硬质合金及其制备方法》的目的是提供一种具有高耐磨性的矿用硬质合金球齿及其制备方法,该合金具有网状结构的典型形貌,适宜在高硬度、致密性岩层中使用,使用寿命能够比常规硬质合金球齿提高15%以上。

《网状结构硬质合金及其制备方法》的网状结构硬质合金,是在硬度较低的硬质合金网状基体上分布有一定数量的另一种高硬度硬质合金团粒;所述团粒在网状结构硬质合金中所占重量比例为70~90%;所述网状结构硬质合金的硬度为HRA88.5~91,矫顽磁力Hc11~15千安/米,钴磁Com4.2~7.5,密度14.8~15.2克/立方米。

所述团粒的组成是:钴的重量百分比为3.5~6%,TaC小于2%,余量为WC;所述团粒按常规硬质合金制备方法单独压制、烧结后的硬度为HRA90~92,矫顽磁力Hc为12~18千安/米。

所述网状基体的组成是:钴的重量百分比为6~10%,TaC小于1%,余量为WC;所述基体按常规硬质合金制备方法单独压制、烧结后的硬度为HRA87~89.5,矫顽磁力Hc为7~11.8千安/米。

《网状结构硬质合金及其制备方法》的网状结构硬质合金,其制备方法依次包括以下步骤:按照网状结构硬质合金中团粒的成分及性能要求,将原料进行配料、湿磨、干燥过筛,然后掺入成型剂、制粒,制备成团粒;按照网状结构硬质合金中网状基体的成分及性能要求,将原料进行配料、湿磨、干燥过筛,然后掺入成型剂,制备成料浆;将重量百分比为70~90%的团粒与料浆混合20~30分钟;将上述混合料在干燥箱中干燥,干燥温度80~95℃;将干燥后混合物过60目筛,然后压制;最后进行烧结,形成网状结构硬质合金,烧结温度:1430~1460℃。

《网状结构硬质合金及其制备方法》的网状结构硬质合金,其中硬度较高的硬质合金作为团粒,硬度较低的硬质合金作为网状基体,由于硬质合金团粒的硬度较高,因此耐磨性好,而基体的硬度低韧性好,从而达到了高耐磨性与高韧性的统一,应用于制作矿用硬质合金球齿,具有高的耐磨性,解决了硬质合金球齿在高硬度岩层使用寿命低的问题。

硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。 硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下...

光用铜还不行,还得有脱氧剂,最常用的是松香粉。另外得有一定的操作水平,因为我见过不少焊接普通车刀的,在工作的时候合金头总是掉下来。后来一位老焊工师傅重新焊了一回,效果那真是刚刚地。大概要领是用水焊火焰...

由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不...

球齿用硬质合金,是由钴粉和碳化钨粉末通过粉末冶金方法制备的一类高性能耐磨材料,因其高的硬度、耐磨性和良好的抗冲击性能,用于凿岩、钻探等领域。其性能好坏直接关系到凿岩钻头的使用效率和使用寿命。

球齿用硬质合金在使用过程中,世界各国已逐渐形成了较为统一的性能标准要求,如表1所示。

| 钴wt,% |

WCwt,% |

硬度HRA |

孔隙度 |

密度克/立方米 |

强度兆帕 |

| 6~8 |

92~94 |

89~91 |

A04B02 |

14.7~15.0 |

>2000 |

常规球齿用硬质合金的微观组织是一种均匀结构,WC颗粒在钴粘结相基体上均匀分布。该类材质制备的硬质合金球齿在中硬岩层中的使用效果较好,已取代了硬质合金钎片。但在高硬度、高致密性岩层中,往往出现不耐磨情况,使用寿命较短。

美国专利US5880382公开了一种具有网状结构的硬质合金球齿用材质,该合金是在纯钴基体上分布着硬质合金团粒,因此合金的韧性较好。现场试验表明,该结构能够明显的提高硬质合金抗冲击性能,适用于要求高韧性的油田开采。但其耐磨性较低,不适宜在矿用合金领域采用。

1.一种网状结构硬质合金,其特征在于:在硬度较低的硬质合金网状基体上分布有一定数量的另一种高硬度的硬质合金团粒;所述团粒在网状结构硬质合金中所占重量比例为70~90%;所述网状硬质合金的硬度为HRA88.5~91,矫顽磁力Hc11~15千安/米,钴磁Com4.2~7.5,密度14.8~15.2克/立方米。

2.如权利要求1所述的网状结构硬质合金,其特征在于:所述团粒中钴的重量百分比为3.5~6%,TaC小于2%,余量为WC;所述团粒按照常规硬质合金制备方法单独压制、烧结后的硬度HRA在90~92,矫顽磁力Hc为12~18千安/米。

3.如权利要求1所述的网状结构硬质合金,其特征在于:所述网状基体中钴的重量百分比为6~10%,TaC小于1%,余量为WC;所述网状基体按照常规硬质合金制备方法单独压制、烧结后的硬度HRA为87~89.5,矫顽磁力Hc为7~11.8千安/米。

4.如权利要求1所述的网状结构硬质合金的制备方法,依次包括以下步骤:按照权利要求2所述的网状结构硬质合金中团粒的成分及性能要求,将原料进行配料、湿磨、干燥过筛,然后掺入成型剂、制粒,制备成团粒;按照权利要求3所述的网状结构硬质合金中网状基体的成分及性能要求,将原料进行配料、湿磨、干燥过筛,然后掺入成型剂,制备成料浆;将重量百分比为70~90%的团粒与料浆混合20~30分钟;将上述混合料在干燥箱中干燥,干燥温度80~95℃;将干燥后混合物过60目筛,然后压制;最后进行烧结,形成网状结构硬质合金,烧结温度:1430~1460℃。

实施例1:球齿用网状结构硬质合金材质——F10牌号材质及其制备方法。

F10牌号材质由A#材质与B#材质复合而成,用于制作球齿,其中A#材质用于制备硬质合金团粒,B#材质用于制备硬质合金基体。其成分和性能如表2所示,重量百分比为80:20。

首先按照表2中A#材质的成分要求配料,采用常规硬质合金的制备方法,即:配料后,在300升球磨机中进行湿磨,球料比为3:1,研磨介质为酒精,加量为300毫升/千克,湿磨时间30~40小时;湿磨后过400目筛网,再干燥,干燥温度80~95℃;干燥后过筛,然后掺入成型剂,制粒。A#材质取样烧结后的性能典型值如表2所示,烧结温度1450±10℃。

B#材质的成分要求见表2,制备工艺与上述工艺基本相同,但在掺入成型剂后形成的是料浆,不制粒B#材质取样烧结后的性能典型值如表2所示,烧结温度1450±10℃。。

将重量百分比为80:20的的A#团粒与B#料浆混合20~30分钟;将上述混合料在干燥箱中干燥,干燥温度80~95℃;将干燥后混合物过60目筛,然后压制;最后进行烧结,烧结温度:1440±10℃。其最终产品——网状结构硬质合金F10的性能典型值如表2所示。

| Co% |

WC% |

Com% |

Hc千安/米 |

HRA |

TRS兆帕 |

|

| A# |

5 |

95 |

4.7 |

14 |

91.2 |

- |

| B# |

59 |

3.5 |

6.0 |

10 |

89.5 |

- |

| F10 |

5.3 |

94.7 |

4.8 |

13.2 |

90.7 |

3010 |

实施例2:球齿用网状结构硬质合金材质——F20牌号材质及其制备方法。

F20牌号材质由C#材质与D#材质复合而成,用于制作球齿,其中C#材质制备为团粒,D#材质制备成料浆。其成分和性能如表3所示,重量百分比为80:20。

首先按照表3中C#的成分要求配料,采用常规硬质合金的制备方法,即:配料后,在300升球磨机中进行湿磨,球料比为3:1,研磨介质为酒精,加量为300毫升/千克,湿磨时间30~40小时;湿磨后过400目筛网,再干燥,干燥温度80~95℃;干燥后过筛,然后掺入成型剂,制粒。C#取样烧结后的性能典型值如表3所示,烧结温度1450±10℃。

D#材质的成分要求见表3,制备工艺与上述工艺基本相同,但在掺入成型剂后形成的是料浆,不制粒。D#取样烧结后的性能典型值如表3所示,烧结温度1450±10℃。。

将重量百分比为80:20的的A#团粒与B#料浆混合20~30分钟;将上述混合料在干燥箱中干燥,干燥温度80~95℃;将干燥后混合物过60目筛,然后压制;最后进行烧结,烧结温度:1450±10℃。其最终产品——网状结构硬质合金F20的性能典型值如表3所示。

| Co% |

WC% |

Com% |

Hc千安/米 |

HRA |

TRS兆帕 |

|

| C# |

6 |

94 |

5.7 |

12 |

90.1 |

- |

| D# |

8.59 |

1.5 |

8.0 |

8.7 |

88.2 |

- |

| F20 |

6.5 |

93.5 |

6.1 |

11 |

89.5 |

3000 |

实施例3:球齿用网状结构硬质合金材质——F30牌号材质及其制备方法。

F30牌号材质由E#材质与F#材质复合而成,用于制作球齿,其中E#材质用于制备硬质合金团粒,F#材质用于制备硬质合金网状基体。其成分和性能如表4所示,重量百分比为70:30。

首先按照表4中E#的成分要求配料,采用常规硬质合金的制备方法,即:配料后,在300升球磨机中进行湿磨,球料比为3:1,研磨介质为酒精,加量为300毫升/千克,湿磨时间30~40小时;湿磨后过400目筛网,再干燥,干燥温度80~95℃;干燥后过筛,然后掺入成型剂,制粒。A#取样烧结后的性能典型值如表4所示,烧结温度1450±10℃。

F#材质的成分要求见表4,制备工艺与上述工艺基本相同,但在掺入成型剂后形成的是料浆,不制粒。B#取样烧结后的性能典型值如表4所示,烧结温度1450±10℃。

将重量百分比为70:30的的E#团粒与F#料浆混合2030分钟;将上述混合料在干燥箱中干燥,干燥温度80~95℃;将干燥后混合物过60目筛,然后压制;最后进行烧结,烧结温度:1450±10℃。其最终产品——网状结构硬质合金F30的性能典型值如表4所示。

| Co% |

WC% |

Com% |

Hc千安/米 |

HRA |

TRS兆帕 |

|

| E# |

5 |

95 |

4.7 |

14 |

91.2 |

- |

| F# |

6.5 |

93.5 |

6.0 |

10 |

89.5 |

- |

| F30 |

5.45 |

94.55 |

5.0 |

12.2 |

90.3 |

3005 |

实施效果:

试制的F10,F20,F30材质与表1所述材质进行了现场对比试验,试验结果如表5所示。表5数据显示,网状结构新材质的合金使用寿命提高了15%以上。

| 材质 |

岩石硬度 |

合金硬度HRA |

凿岩进尺/米 |

使用寿命提高率% |

| F10 |

f12~14 |

90.7 |

500 |

32 |

| F20 |

f12~14 |

89.5 |

410 |

16 |

| F30 |

f12~14 |

90.3 |

460 |

22 |

| 对比材质 |

f12~14 |

90.2 |

390 |

- |

2016年12月7日,《网状结构硬质合金及其制备方法》获得第十八届中国专利优秀奖。

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

片状硬质合金钎头使用技术的探讨

《铝渣球及其制备方法》提供了一种有害杂质含量低级的铝渣球及其制备方法,适用于铝镇静钢冶炼纯净或超纯净钢且在初炼出钢投加后能很快生成覆盖钢水表面作保温剂。

《铝渣球及其制备方法》解决其技术问题所采用的技术方案是:一种铝渣球,含有金属铝(Al)、萤石(CaF2)、碳酸钙(CaCO3)、三氧化二铝(Al2O3)、二氧化硅(SiO2)以及少量的水份(H2O)、磷(P)、硫(S)、铜(Cu)和不可避免的其它杂质,它的组份含量是(重量%):铝10~45;三氧化二铝5~35;萤石10~60;碳酸钙5~15;二氧化硅≤5;水份≤0.5;磷≤0.02;硫≤0.15;铜≤0.3;其它物质余量。

为适应不同钢种的需要,进一步地,它的组份含量是(重量%):铝20~30;三氧化二铝10~15;萤石40~50;碳酸钙10~12;二氧化硅≤5;水份≤0.5;磷≤0.02;硫≤0.15;铜≤0.3;其它物质余量。

进一步地,它的组份含量是(重量%):铝10~20;三氧化二铝20~30;萤石40~50;碳酸钙10~15;二氧化硅≤5;水份≤0.5;磷≤0.02;硫≤0.15;铜≤0.3;其它物质余量。

进一步地,它的组份含量是(重量%):铝23.5~26.5;三氧化二铝10~15;萤石43.5~46.5;碳酸钙10~12;二氧化硅≤5;水份≤0.5;磷≤0.02;硫≤0.15;铜≤0.3;其它物质余量。

进一步地,它的组份含量是(重量%):铝20~25;三氧化二铝30~35;萤石20~35;碳酸钙10~15;二氧化硅≤5;水份≤0.5;磷≤0.02;硫≤0.15;铜≤0.3;其它物质余量。

一种铝渣球的制备方法,具有如下工艺流程:将取样分析合格后的金属铝粒、铝渣粉、萤石精矿、优质石灰石粉、玻璃水采购到位并分仓储存,将化验合格的原材料称重配比,然后投入混料机混合均匀,再加入玻璃水混合均匀,然后将物料投入对辊式压球机内滚压成球,经干燥设备干燥即得到成品。

进一步地,所述各原材料的化学成份的组份含量(重量%)分别为:铝粒:Al≥95%,Cu≤0.5%,Si≤3%;铝渣粉:Al≥40%,Al2O3≤55%,SiO2≤5%;萤石粉:CaF2≥98%,SiO2≤1%,S≤0.05%,P≤0.03%;石灰石粉:CaCO3≥95%,SiO2≤2%,S≤0.05%,P≤0.01%。

当这种铝渣球在出钢后加入钢包中,由于球状物料具有很好的流动性,因而能迅速在钢水表面形成覆盖层;由于钢水的加热作用,物料中的碳酸钙在1000℃左右分解产生CO2气体使球体崩裂离散,形成松散粉状物对钢水表面起保温作用。逸出的CO2气体排出钢水表面空气,以防止钢水的氧化,由于粉状物料的保温作用,CaCO3升温分解并不激烈而延续一段时间,以满足出钢至精炼的时间要求。在精炼期中,粉状物在搅拌条件下熔融并参与钢水的脱氧反应,

2Al 3FeO→Al2O3 3Fe

脱氧产物氧化铝与萤石粉中的氟化钙产生反应,

Al2O3 3CaF2→3CaO 2AlF3↑

生成的三氟化铝成气体逸出,生成的氧化钙继续与脱氧产物三氧化二铝化合,

CaO Al2O3→2Al2O4

以上反应与化合过程同时进行,脱氧产物化合成渣的动力学条件非常有利,最终生成以CaAl2O4(偏铝酸钙)为主的渣相,该渣的理论熔点为1575℃,当有10%以上的氟化钙及少量二氧化硅存在时,其熔点可降至1400℃左右,与钢水具有较大的相间张力,能很好地上浮成渣而不会在钢中形成夹杂,从而更有利于钢水的纯净。

当采用部分铝渣粉代替金属铝粉,部分碳酸钙粉代替萤石粉时,该铝渣球的主要成分为金属铝、氟化钙、碳酸钙、三氧化二铝、二氧化硅,其脱氧及精炼反应可用下式表达:

22Al 33O 4Al2O3 12CaF2 3CaCO3 2SiO2→

12CaAl2O4·2SiO2 3CaF2 6AlF3↑ 3CO2↑

上式左边的反应物中的氧来自钢水,其余物质为保温兼精炼剂成分,每公斤以上成分物料能结合0.25公斤左右的氧,CO2气体在保温期间生成逸出,AlF3气体在脱氧精炼期间生成除去。

如上所述的铝渣球,可在其中添加合金化剂,最典型的成分是Al、Ti,Al可以铝粒的形式加入,其它成分可以铁合金的粉剂的形式加入,加入量可在相当大的范围内变化,最高可达20(重量%),以适应钢种合金化的需要。由于在基料中有大量的金属铝作保护,因此所加入的合金化元素氧化损失很少且收得率稳定。

如上所述的铝渣球,可在其中添加Ba、Mg、K、Na、Li的碳酸盐,以部分或全部取代碳酸钙,碳酸盐总量在15%以下时不会对使用造成不良影响。这些碱金属或碱土金属的氧化物对以CaAl2O4(偏铝酸钙)为主的渣相能起到改性、变质和改变表面张力的作用,从而更有利于钢水的纯净。

如上所述的铝渣球,可用Ti部分或全部取代Al,以满足用Ti脱氧与合金化的钢种(如不锈钢等)。

如上所述的铝渣球,可在其中添加钒、铌的氧化物,利用铝的还原作用完成对钢中添加合金成分的过程,以降低合金化的成本。

一、碳、硅、硫、磷等杂质含量很低,特别适用于低碳,低硅纯净钢和其他超纯净钢;代替了粉煤灰、碳化稻壳等有缺陷的保温剂;水分含量的控制,避免了物料进入钢水中的爆腾现象。

二、可在相当大的范围内改变脱氧和合金化元素的成分含量,适应多钢种变化的需要。

三、在一定含量的范围内可任意选择碱金属或碱土金属氧化物(以碳酸钙化合物的形式加入)完成对精炼合成渣的改性、变质等特殊要求。

四、原料普通、易得,成球工艺简单、可靠,不存在成分偏析波动,投加工艺简单,钢水表面铺展保温性能优良。

五、脱氧与精炼同步进行,钢水中氧化物夹杂减少。

2007年,《铝渣球及其制备方法》获得第五届江苏省专利项目奖优秀奖。

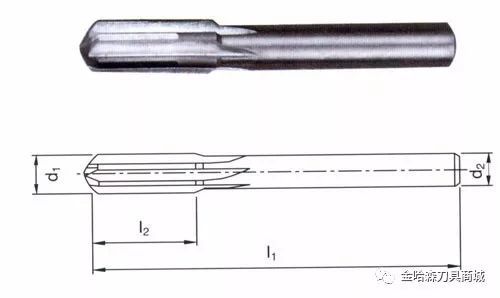

硬质合金铰刀作为一种高效切削工具问世以来,已越来越广泛地被采用。在ISO的硬质金P, M和K类基础上,我国发展生产了碳化钨、碳化钻、碳化钛、碳化钽和钴等硬质合金材料,突破了高效铰削这一难关。但是,对硬质合金铰刀如何正确设计、加工,特别是硬质合金铰刀各参数如何达到合理安排,使其标准化、优选化和系列化,并获得满意的经济效果,还是一个值得重视的课题。

1确定切削刃、校正刃、过渡刃刃带铰刀的要害部位之一就是刃带,不同的被加工材料,不同的工件铰削余量及不同的工件与铰刀的相对转速决定着不同的刃带宽度。

生产中使用的铰刀常出现以下情况:

铰刀使用寿命短,刃带迅速磨损而报废;

铰刀表面粗糙度差,导致被加工工件孔的表面粗糙度更差;

工件经铰削加工后的孔变形,因而孔的圆度超差,往往造成产品报废。

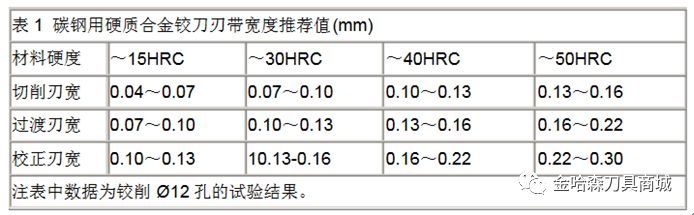

分析现场使用后的硬质合金铰刀,发现所有报废的铰刀磨损量并不大,除靠近切削刃和过渡刃1~2mm处有磨损痕迹外,其余切削刃完好,因此得出结论:除了不断提高铰刀切削刃外圆的表面粗糙度要求外,还必须对硬质合金铰刀刃带宽度进行优化。经过多次生产实践和试验,找出了铰刀刃带宽度的最佳尺寸范围,见表1。

表1碳钢用硬质合金铰刀刃带宽度推荐值(mm)

表2硬质合金铰刀铰削不同硬度