现代热连轧无缝钢管生产图书目录文献

无缝钢管国外标准目录

无缝钢管国外标准目录

无缝钢管国外标准目录

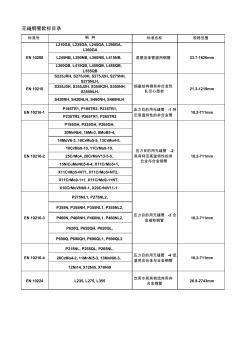

无缝钢管欧标目录 标准号 钢 种 标准名称 规格范围 L210GA, L235GA, L245GA, L290GA, L360GA L245NB, L290NB, L360NB, L415NB, L360QB, L415QB, L450QB, L485QB, L555QB S235JRH, S275J0H, S275J2H, S275NH, S275NLH, S355J0H, S355J2H, S355K2H, S355NH, S355NLH, S420NH, S420NLH, S460NH, S460NLH P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 P195GH, P235GH, P265GH, 20MnNb6, 16Mo3, 8MoB5-4, 14MoV6-3, 10CrMo5-5, 13CrMo4-5, 10CrMo9-

无缝钢管无缝钢管

无缝钢管无缝钢管

无缝钢管无缝钢管

G B 5 3 1 0 无 缝 钢 管 , G B 5 3 1 0 - 2 0 0 8 无 缝 钢 管 电话: 0, 规格 规格 规格 规格 48*5 53*11 57*15 68*6 48*5.5 53*12 58*1.8 68*6.3 48*6 53*14 58*11 68*7 48*6.5 53*1.5 60*2 68*8 48*7 53*6 60*2.5 68*9 48*8 54*2 60*3 68*10 48*8.5 54*2.5 60*3.5 68*11 48*9 54*3 60*4 68*12 48*10 54*3.5 60*4.5 68*12.5 48*11 54*4 60*5 68*14 48*12 54*4.5 60*5 68*16 49*4 54*5 60*5.5 70*3.5 49*10 54*5.5 60*6 70*4 50*1.5 54*6 60*6.5 70*