铣技术框架及下刀点文献

技术标框架

技术标框架

技术标框架

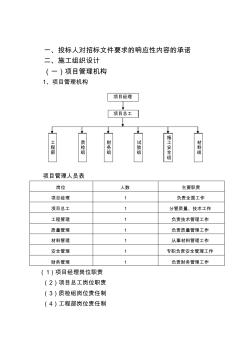

一、投标人对招标文件要求的响应性内容的承诺 二、施工组织设计 (一)项目管理机构 1、项目管理机构 项目管理人员表 岗位 人数 主要职责 项目经理 1 负责全面工作 项目总工 1 分管质量、技术工作 工程管理 1 负责技术管理工作 质量管理 1 负责质量管理工作 材料管理 1 从事材料管理工作 安全管理 1 专职负责安全管理工作 财务管理 1 负责财务管理工作 (1)项目经理岗位职责 (2)项目总工岗位职责 (3)质检组岗位责任制 (4)工程部岗位责任制 项目经理 工 程 部 施 工 安 全 组 试 验 组 材 料 组 财 务 组 质 检 组 项目总工 (5)材料组岗位责任制 (6)财务组岗位责任制 (7)试验组岗位责任制 (8)施工安全组岗位责任制 (二)施工方案 1、综合说明 (1)工程概况 (2)水文气象 (3)工程地质 2、现场施工条件 (1)施工交通 (2)施工材料来源 (3)施

线性代数知识点框架及习题解读

线性代数知识点框架及习题解读

线性代数知识点框架及习题解读

考研论坛· bbs.kaoyan.com 线性代数知识点框架(一) 线性代数的学习切入点: 线性方程组。 换言之, 可以把线性代数看作是在研究线性方程组这 一对象的过程中建立起来的学科。 线性方程组的特点: 方程是未知数的一次齐次式, 方程组的数目 s和未知数的个数 n 可以相 同,也可以不同。 关于线性方程组的解,有三个问题值得讨论: (1)、方程组是否有解,即解的存在性问题; (2)、方程组如何求解,有多少个解; (3)、方程组有不止一个解时,这些不同的解之间有 无内在联系,即解的结构问题。 高斯消元法,最基础和最直接的求解线性方程组的方法, 其中涉及到三种对方程的同解变换: (1)、把某个方程的 k 倍加到另外一个方程上去; (2)、交换某两个方程的位置; (3)、用某 个常数 k 乘以某个方程。我们把这三种变换统称为线性方程组的初等变换。 任意的线性方程组都可以通过初等变换化为阶