来源:节选自百度文库《机械故障诊断技术》讲义

作者:张键

电机的故障和诊断技术与电机的工作原理、运行方式、具体结构密切相关。无论是何种电机,其内部按能量转换的原理分为三个环节(或称系统):电气环节、磁耦合环节、机械环节。因为这三个环节的能量形式不同,所应用的故障诊断技术相应地有所差异。电气环节的故障主要通过对电压、电流的各种测量和分析来诊断,例如绝缘材料的老化,通过测量漏地电流来判定等等。

电机类型特点与测定标准

电机的主要部件与电机类型

一电机的主要部件

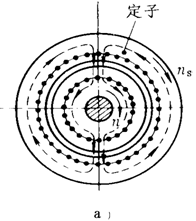

定子。是输入电功率,产生磁场的静止部件。对于交流电机,通常定子磁场是旋转的。对于直流电机,定子磁场是静止的。

转子。是产生一个与定子磁场相对运动的磁场,并输出机械功率的重要部件。所承受的电磁力转为输出的扭矩,因此往往要承受较大的机械应力。

集电环和换向器。是构成旋转部分导电,建立相对运动磁场的滑动接触机构。

轴承装置。是支撑转子旋转,保持定子、转子相对位置的机械结构。

二电机的类型与工作原理的区别

电机的两个磁场均由直流励磁产生,则为直流电机;

电机的一个磁场由直流励磁产生,另一个由交流电流产生。为使这两个磁场相对静止,直流励磁磁场相对交流电产生的旋转磁场必须严格同步,这就是同步电机。

电机的两个磁场分别由不同频率的交流电流产生,则为异步电机。

电机振动的测量与判定标准

电机振动测定是指电机在制造厂出厂试验或试验室内的振动研究试验、检修后现场试验时的电机振动水平的准确测量,因此,对于电机的安装条件、测试仪器、测点装置、测量要求等都作了规定。

这种测定的目的:

为了确定电机振动初始状态时的振动水平,判定这台电机出厂时或投入运行时振动值是否符合有关标准的规定;

为以后电机异常振动的诊断提供初始的参照数据。因此电机振动的测定,其目的和方法均与电机异常振动诊断有所区别。

一电机振动有关标准

GBl0068—88《旋转电机振动测定方法及限值》(国家标准)

IEC34—14(1986)《中心高为56mm及以上旋转电机的振动——振动烈度的测量、评定及限值》(国际电工协会颁布)

ISO2372(1974)《转速从10r/s机器的机械振动——评定标准的基础》(国际标准化组织颁布)

ISO3945(1985)《转速10r/s机器的机械振动——在运行地点对振动烈度的测量和评定》(国际标准化组织颁布)

VDI2056《机器的机械振动评价标准》(德国标准)

二电机振动的测定方法

1. 测量值的表示方法

不同转速范围的电机,其测量值的表示方法是不同的。国家标准规定,对转速为600~3600r/min的电机,稳态运行时采用振动速度有效值表示,其单位mm/s。对转速低于600r/min的电机,则采用位移振幅值(峰—峰值)表示,其单位为mm。

2. 对测量仪器的要求

仪器的频率响应范围应为10~1000Hz,在此频率范围内的相对灵敏度以80Hz的相对灵敏度为基准,其他频率的相对灵敏度应在基准灵敏度+10%~-20%的范围以内,测量误差不超过±10%。

测量转速低于600r/min电机的振动时,应采用低频传感器和低频测振仪,测量误差应不超过±10%。

3. 电机的安装要求

弹性安装。轴中心高为400mm及以下的电机,测振时应采用弹性安装。

刚性安装。对轴中心高超过400mm的电机,测时应刚性安装。

4. 电机在测定时的状态

电机的测振应在电机空载状态下进行。

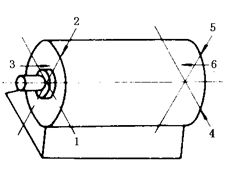

图1 小型电机测点布置

图2 端盖轴承电机的测点布置

图3 机座式轴承电机的测点布置

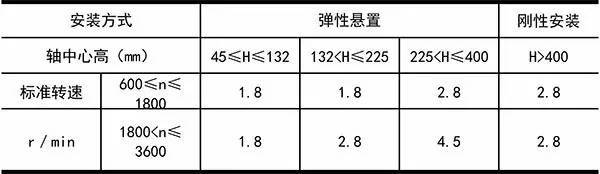

三电机振动的限值

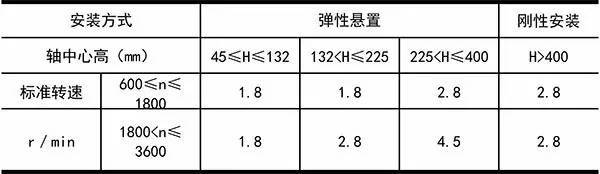

根据国家标准GBl0068.2-88《旋转电机振动测定方法及振动限值》的规定,对不同轴中心高和转速的单台电机,在按GBl0068.1规定的方式测定时,其振动速度有效值应不超过表1的规定。

表1 电机振动速度有效值的极限标准(mm/s)

电磁耦合系统的振动原理

交流感应电机的电磁振动

一基频磁通的电磁振动

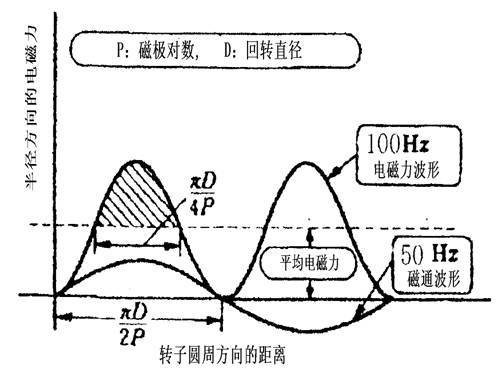

在电机气隙中磁通密度是沿着转子的圆周的空间而随着时间按正弦波分布,可以用下式表示:

由于磁通密度的作用力与磁通密度B的平方成正比:

根据上式可知基波电磁力具有以下特点:

频率为电源频率的两倍,即2f=100Hz;

以正弦波规律在圆周上分布;

随时间以角速度ω回转。

基波电磁振动:

空气隙长度和磁路不平衡时;

一次电压不平衡时;

转子绕组不平衡(断条和接触不良)时。

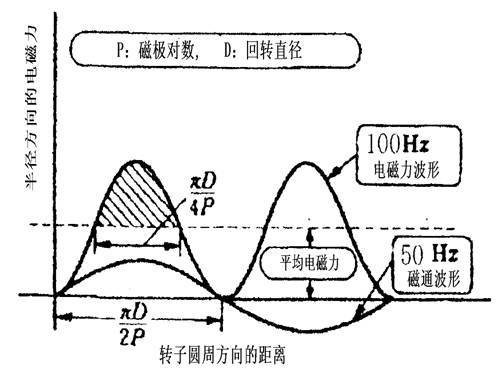

图4 基波电磁力分布

这一振动,在转子受椭圆形电磁力的两极电机中特别明显地表现出来。图4表示了基波电磁力F的圆周方向的分布情况。

二倍电源频率的振动,它是电机中的主要振动分量之一,尤其是在大型电机中,由于定子的固有频率较低,这种频率的振动分析和研究显得特别重要。

基波电磁力不仅作用于转子,也同时作用于定子。是造成定子槽内线包松动等故障的原因之一。

二高频磁通的槽振动

由于槽的磁导率变化等原因,产生高频槽振动,在它引起的槽齿谐波中,特别要注意的频率成分是fk:

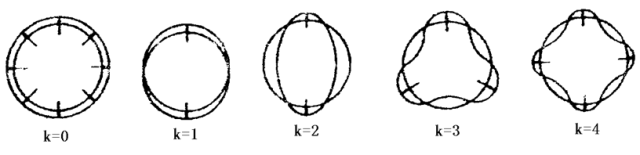

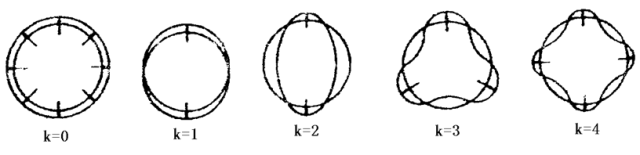

根据K值,电磁力的各阶模态呈如图5所示的形状。

图5 电磁力的各阶模态

这种电磁力是一种径向力波(又称旋转波),并且是单位面积上的力,当这些力波频率以及其阶次与定子对应的固有频率及其模态阶次接近或一致时,将发生共振效应,此时,电机的振动和噪声将特别大。

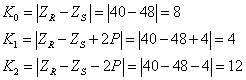

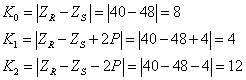

例如,一台四极电机,P=2,转子的槽数ZR=40,定子槽数ZS=48,先计算其模态阶数K:

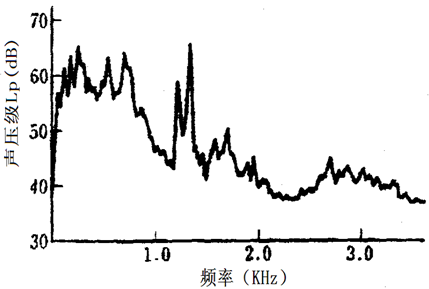

图6 交流感应电机(P=2,ZR=40,ZS=48)的声音频谱图

图6是对这台电机在距其一米的位置,用电容式传声器测试的声音信号的频谱。其中,fk0=1000Hz,fk1=1100Hz的频率成分能明确地看出来,此时,前述的fk1=1100Hz是占主要的,而fk2=900Hz则看不出来。

直流及同步电机的电磁振动

直流电机的主磁极和转子绕组之间作用着半径方向的电磁力F(x,t)——这是振动的原因,它可用下式表示:

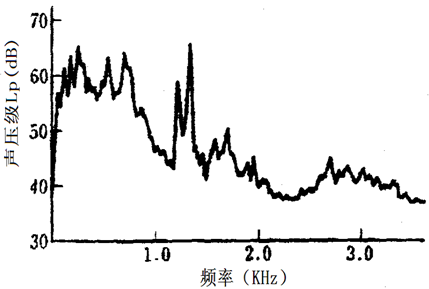

图7 电磁力F(x,t)在圆周上的分布——振型模态

图7 电磁力F(x,t)在圆周上的分布——振型模态这个力F(x,t)在空间上以余弦波cos(μZRx)在圆周上分布,圆周上具有的余弦波数根据μ的值如图7所示分布。并保持这种分布形状以槽角速度(μZRωr)旋转,形成激振力引起定子振动。

定子根据μ的值产生伸缩模态、弯曲模态、椭圆模态、三角形模态而变形。

直流电机主要的激振力与槽频率fz:

这个振动电磁力F(x,t)在时间上面的公式第二项看,是用cos(μZRωrt)表示的余弦波,因此,作为振动频率体现出的成份是下式的槽频率fz。

直流电机主要的激振力为这个fz和其高次谐波。

当槽数ZR=75,极对数2P=6时,

N=300 rpm时,fz=375 Hz;

N=1200 rpm时,fz=1500 Hz

对于同步电机的电磁噪声和振动频率,它有一个大的特点,就是与电网频率成整数倍的关系。在同步电机中,有二类径向力波引起的振动必须注意:

其一是二倍电网频率的振动;

其二是定、转子谐波磁场相互作用,而产生的径向力波引起的振动。

对于直流电机的故障特征可以归纳为以下几条:

如果转频fr 的振动很明显,则有不平衡、轴弯曲等机械异常。

如果2xfr 振动明显,则有不对中等安装方面的异常。

槽频率fz以及边频带fz±fr 的振动明显,则有包括电路异常的电气故障的可能。

如fz和fn接近,则设计不合理。

高频fc成分明显时,线圈绝缘磨损或楔松动。

电机的故障特征

定子异常产生的电磁振动

电机运行时,转子在定子内腔旋转,由于定、转子磁场的相互作用,定子机座将受到一个旋转力波的作用,而发生周期性的变形并产生振动装备保障管理网。

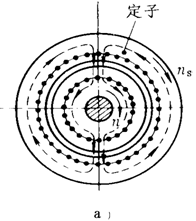

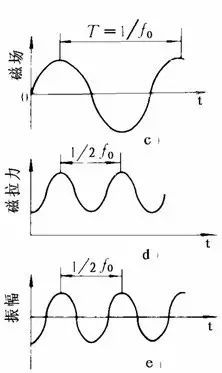

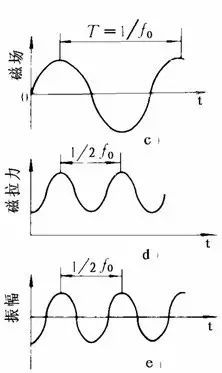

由于定子三相绕组产生的是一个旋转磁场,它在定、转子气隙中以同步速度n0旋转。若电网频率为f0,则同步速度n0=60 f0/P。因此,作用在机座上的磁拉力不是静止的,而是一个旋转力,随转子旋转而转动,机座上受力部位是随磁场的旋转而在不断改变位置。从(图8c-e)中可以看出,当旋转磁场回转一周,磁拉力和电磁振动却变化两次。

图8 电磁振动发生机理

a) 2极电机定、转子和磁通 b) 定子所受电磁力和旋转力波

c) 旋转磁场波形 d) 磁拉力变化波形 e) 电磁振动的波形

电机磁场是以同步速度n0在旋转,则其磁场交变频率与电网频率相同,为f0。而其电磁力的频率和机座振动频率由图8b中可以看出,由于旋转磁场的磁极产生的电磁拉力是每转动一圈,电磁力交变P次。

因电磁振动在空间位置上和旋转磁场是同步的,定子电磁振动频率应为旋转磁场频率(f0/P)和电磁力极数(2P)之乘积2f0,也就是2倍的电源频率。由此可知,电机在正常工作时,机座上受到一个频率为电网频率2倍的旋转力波的作用,而可能产生振动,振动大小则和旋转力波大小和机座刚度直接有关。

定子电磁振动异常的主要原因:

定子三相磁场不对称。如电网三相电压不平衡,因接触不良造成单相运行,定子绕组三相不对称等原因,都会导致定子磁场的不对称,而产生异常振动。

定子铁心和定子线圈松动,将使定子电磁振动和电磁噪声加大,在这种情况下,振动频谱图中,电磁振动除了2f0的基本成份之外,还可以出现4f0、6f0、8 f0的谐波成分装备保障管理网——中国工业设备管理与维修专业门户网站。

电机座底脚螺钉松动,其结果相当于机座刚度降低,使电机在接近2f0的频率的范围发生共振,因而使定子振动增大,结果产生异常振动。

定子电磁振动的特征:

振动频率为电源频率的2倍;

切断电源,电磁振动立即消失;

振动可以在定子机座和轴承上测得;

振动幅值与机座刚度和电机的负载有关。

气隙不均匀引起的电磁振动

气隙不均匀(或称气隙偏心)有两种情况:

一种是由于定子、转子不同心产生的静态不均匀;

另一种是由于轴弯曲或转子与轴不同心所产生的动态不均匀。

它们都会引起电磁振动,但是振动的特征并不完全相同,分述于下。

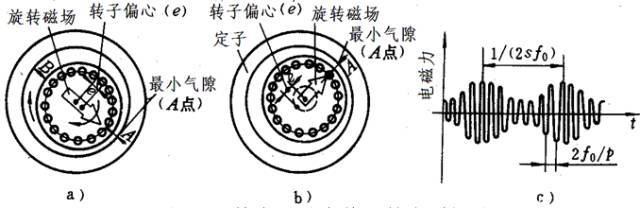

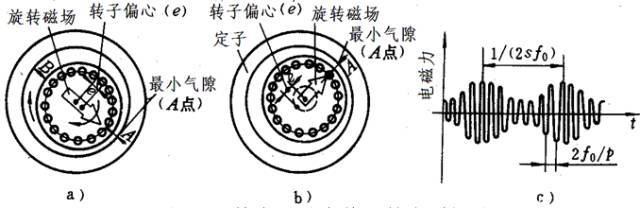

一气隙静态不均引起电磁振动

电机定子中心与转子轴心不重合时,定、转子之间气隙将出现偏心现象,这种气隙偏心往往固定在某一位置,它不随转子旋转而改变位置。从图9a中可以看出,由于通过气隙最小点A的旋转磁场频率为f0/P,这时不平衡磁拉力将变化2P次,因不平衡磁拉力和电磁振动频率为

图9 静态、动态偏心的电磁振动

a) 静态偏心 ;b) 动态偏心;c) 动态偏心电磁力的拍振

静态气隙偏心产生的电磁振动特征是:

电磁振动频率是电源频率f0的2倍,即f=2f0;

振动随偏心值的增大而增加,与电机负荷关系也是如此;

气隙偏心产生的电磁振动与定子异常产生的电磁振动较难区别。

二气隙动态偏心电磁振动

电机气隙的动态偏心是由转轴挠曲、转子铁心不圆或转子与轴不同心等造成的,偏心的位置对定子是不固定的,对转子是固定的,因此,偏心位置随转子的旋转而同步的移动,如图9b)所示。

气隙动态偏心产生电磁振动的特征是:

转子旋转频率和旋转磁场同步转速频率的电磁振动都可能出现。

电磁振动以1/(2sf0)周期在脉动,因此,在电机负载增加,s加大时,其脉动节拍加快。

电机往往发生与脉动节拍相一致的电磁噪声。

转子导体异常引起的电磁振动

笼型异步电机因笼条断裂,绕线型异步电机由于转子回路电气不平衡,都将产生不平衡电磁力,这不平衡电磁力F在转子旋转时是随转子一起转动的,其性质和转子动态偏心的情况相同,其发生的机理如图10所示装备保障管理网——中国工业设备管理与维修专业门户网站http://www.zbbzgl.com。

图10 转子绕组不平衡引起的电磁振动

a) 发生振动的机理;b) 电磁振动波形

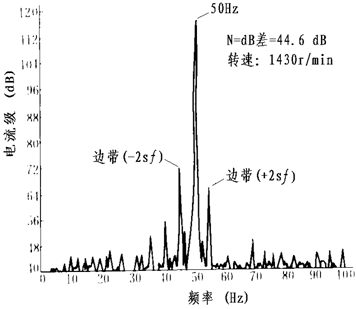

转子绕组异常引起的电磁振动的特征:

转子绕组异常引起电磁振动与转子动态偏心所产生的电磁振动的电磁力和振动波形相似,现象相似,较难判别。虽然拍频都是2sf0,但电磁振动的高频部分不同,转子动态偏心的高频为2f0/P,转子绕组异常的高频为2(1-s)f0/P。

电机负载增加时,这种振动随之增加,当负载超过50%以上时较为显著。

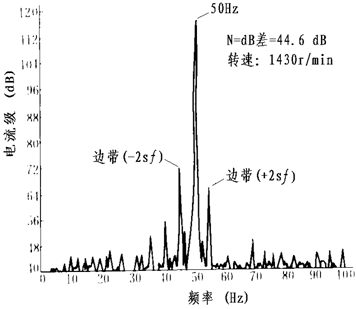

若对电机定子电流波形或振动波形作频谱分析,在频谱图中,基频两边出现±2sf0的边频,根据边频与基频幅值之间的关系,可判断故障的程度。

图11 正常的电流频谱图

图12 一根断条时电流频谱图(满载)

-转载署名=美德,分享点赞=动力-

【

催化主风机齿轮箱异常振动分析及故障诊断

催化主风机齿轮箱异常振动分析及故障诊断

化工回收鼓风机齿轮箱振动分析和故障诊断

化工回收鼓风机齿轮箱振动分析和故障诊断