锡冶炼过程有价金属的回收精炼过程文献

金萃取法从锡尾矿氯化挥发收溶液中提取各种有价金属的工艺过程

金萃取法从锡尾矿氯化挥发收溶液中提取各种有价金属的工艺过程

金萃取法从锡尾矿氯化挥发收溶液中提取各种有价金属的工艺过程

金萃取法从锡尾矿氯化挥发收溶液中提取各种有价金属的工艺过程

全萃取法从锡尾矿氯化挥发收尘溶液中提取各种有价金属的工艺过程

全萃取法从锡尾矿氯化挥发收尘溶液中提取各种有价金属的工艺过程

全萃取法从锡尾矿氯化挥发收尘溶液中提取各种有价金属的工艺过程

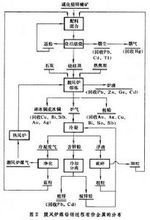

本文提出了全萃取法回收锡尾矿氯化挥发收尘溶液中各种有价金属的工艺流程。以锡置换收尘溶液中的As、Bi,置换渣经盐酸分解后,先用氯仿萃取As,后以50%TBP-煤油萃取Bi;脱As、Bi后的收尘溶液用25%TBP-煤油萃取Sn,萃Sn后的萃余液用10%N235-煤油萃取Zn,进而用4.6mol/LMIBK-0.08mol/LN263-煤油从萃Zn后的余液中协同萃取In,从而达到了各种有价金属综合回收的目的。