烟尘捕集烟尘排出量文献

锅炉烟尘计算

锅炉烟尘计算

锅炉烟尘计算

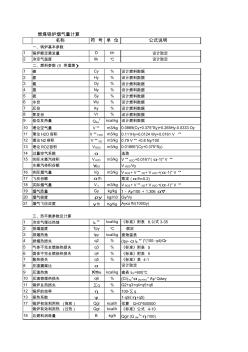

燃煤锅炉烟气量计算 名称 符 号 单 位 公式说明 一、锅炉基本参数 1 锅炉额定蒸发量 D t/h 设计取定 2 冷空气温度 tlk ℃ 设计取定 二、燃料参数 (II 类烟煤) 1 碳 Cy % 设计燃料数据 2 氢 Hy % 设计燃料数据 3 氧 Oy % 设计燃料数据 4 氮 Ny % 设计燃料数据 5 硫 Sy % 设计燃料数据 6 水份 Wy % 设计燃料数据 7 灰份 Ay % 设计燃料数据 8 挥发份 Vr % 设计燃料数据 9 低位发热量 Qdw y kcal/kg 设计燃料数据 10 理论空气量 V° m3/kg 0.0889(Cy+0.375*Sy)+0.265Hy-0.0333 Oy 11 理论H2O容积 V°H2O m3/kg 0.111Hy+0.0124 Wy+0.0161 V ° 12 理论N2容积 V°N2 m3/kg 0.79 V° +0.8 Ny/