俗话说:“磨刀不误砍柴工”了解XRD样本的要求、制备过程并细心的制作XRD样品,可以起到事半功倍的效果,而不是本末倒置,急于得到衍射图谱而粗心准备样品,这样往往引起实验数据误差,从而给结果分析带来困难,浪费大量的分析时间。

1. XRD运用对象

X射线衍射仪技术可以获得材料的晶体结构、结晶状态等参数,这些材料包括金属材料和非金属材料,大致如下:

X射线衍射技术可以分析研究金属固溶体、合金相结构、氧化物相合成、材料结晶状态、金属合金化、金属合金薄膜与取向焊接金属相、各种纤维结构与取相、结晶度、原料的晶型结构检验、金属的氧化、各种陶瓷与合金的相变、晶格参数测定、非晶态结构、纳米材料粒度、矿物原料结构、建筑材料相分析、水泥的物相分析等。

非金属材料的X射线衍射技术可以分析材料合成结构、氧化物固相相转变、电化学材料结构变化、纳米材料掺杂、催化剂材料掺杂、晶体材料结构、金属非金属氧化膜、高分子材料结晶度、各种沉积物、挥发物、化学产物、氧化膜相分析、化学镀电镀层相分析等。

2. XRD样品制样要求

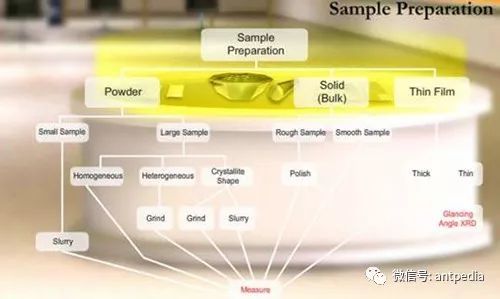

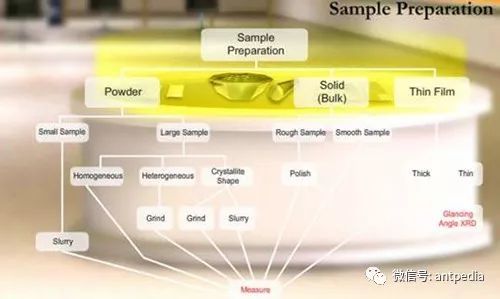

XRD可以测量块状和粉末状的样品,对于不同的样品尺寸和样品性质有不同的要求,下面对分别对其作简要的介绍:

图1 XRD样品制备

(1)块状样品的要求及制备

对于非断口的金属块状试样,需要了解金属自身的相组成、结构参数时,应该尽可能的磨成平面,并进行简单的抛光,这样不但可以去除金属表面的氧化膜,也可以消除表面应变层。然后再用超声波清洗去除表面的杂质,但要保证试样的面积应大于10 × 10 mm,因为XRD是扫过一个区域得到衍射峰,对试样需要一定的尺寸要求。

对于薄膜试样,其厚度应大于20 nm,并在做测试前检验确定基片的取向,如果表面十分不平整,根据实际情况可以用导电胶或者橡皮泥对样本进行固定,并使样品表面尽可能的平整。

对于片状、圆柱状的试样会存在严重的择优取向,造成衍射强度异常,此时在测试时应合理的选择响应方向平面。

对于断口、裂纹的表面衍射分子,要求端口尽可能的平整并提供断口所含元素。

(2) 粉末样品的要求及制备

颗粒度的要求:

对粉末样品进行X射线粉末衍射仪分析时,适宜的晶粒大小应在320目粒度(约40 um)的数量级内,这样可以避免衍射线的宽化,得到良好的衍射线。

原因:任何一种粉末衍射技术都要求样品是十分细小的粉末颗粒,使试样在受光照的体积中有足够多数目的晶粒。因为只有这样,才能满足获得正确的粉末衍射图谱数据的条件:即试样受光照体积中晶粒的取向是完全随机的。这样才能保证用照相法获得相片上的衍射环是连续的线条;或者,才能保证用衍射仪法获得的衍射强度值有很好的重现性。

样品试片平面的准备:

在X射线衍射时,虽然样品平面不与衍射仪轴重合、聚焦圆相切会引起衍射线的宽化、位移及强度发生复杂的变化,但在实际试验中,如要求准确测量强度时,一般首先考虑如何避免择优取向的产生而不是平整度。

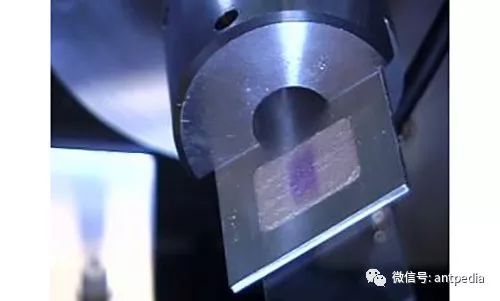

图2 (来源:education.mrsec.wisc.edu)

避免择优取向的措施:

使样品粉末尽可能的细,装样时用筛子筛入,先用小抹刀刀口剁实并尽可能轻压等等。

把样品粉末筛落在倾斜放置的粘有胶的平面上通常也能减少择优取向,但是得到的样品表面较粗糙。

通过加入各向同性物质(如 MgO,CaF2等)与样品混合均匀,混入物还能起到内标的作用。

对于具有十分细小晶粒的金属样品,采用形变的方法(碾、压等)把样品制成平板使用时也常常会导致择优取向的织构,需要考虑适当的退火处理。

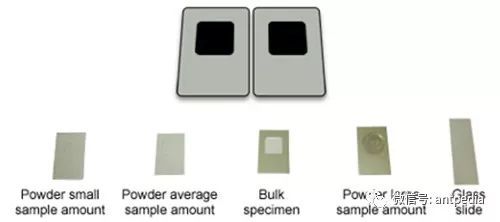

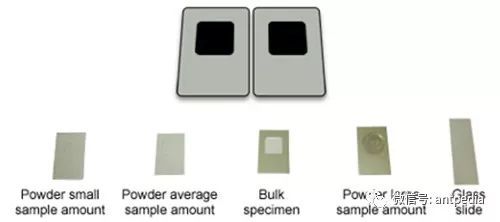

图3 各种样品试片

粉末样品的制备

研磨(球墨)和过筛:对固体颗粒采用研钵(球磨机)进行研磨,一般对粉末进行持续的研磨至低于360目的粉末,手摸无颗粒感,认为晶粒大小已经符合要求。

注意:

(1)在研磨过程中,需要不断过筛,分出已经细化的颗粒。

(2)对于软而不便于研磨的物质,可采用液氮或干冰使其变脆,在进行研磨。

(3)有些样品需要用整形锉刀制得金属细屑,此时需要对制得的挫屑进行退火处理消除锉刀带来的点阵应力。

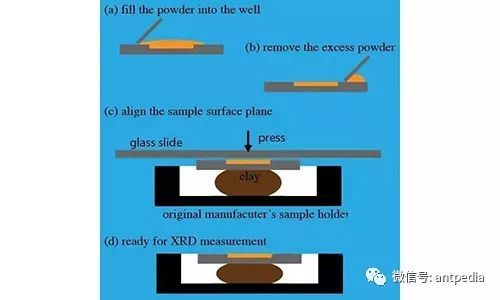

图4 制粉流程操作流程

涂片法:把粉末撒在一片大小约 25 × 35 × 1 mm3的显微镜载片上(撒粉的位置要相当于制样框窗孔位置),然后加上足够量的丙酮或酒精(假如样品在其中不溶解),使粉末成为薄层浆液状,均匀地涂布开来,粉末的量只需能够形成一个单颗粒层的厚度就可以,待丙酮蒸发后,粉末粘附在玻璃片上,可供衍射仪使用,若样品试片需要永久保存,可滴上一滴稀的胶粘剂。

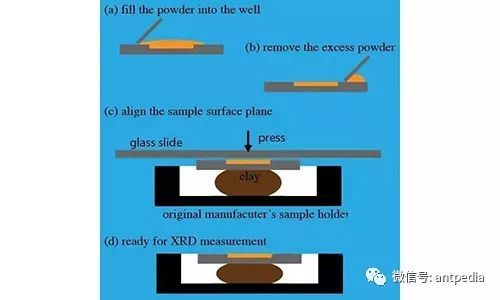

压片法:如图4把样品粉末尽可能均匀地洒入(最好是用细筛子--360目筛入)制样框的窗口中,再用小抹刀的刀口轻轻剁紧,使粉末在窗孔内摊匀堆好,然后用小抹刀把粉末轻轻压紧,最后用保险刀片(或载玻片的断口)把多余凸出的粉末削去,然后,小心地把制样框从玻璃平面上拿起,便能得到一个很平的样品粉末的平面。

注意:涂片法采用样品粉末量最少,根据实际粉末量多少选择不同的方法。

图5 压片法操作流程

3. X射线衍射仪的使用方法

接下来以某品牌XRD进行使用说明

(1)装填样品

按下衍射仪面板上的Door按钮,指示灯闪烁、蜂鸣器发出报警声,缓慢的向右拉开衍射仪保护门。

将样品表面朝上安装到样品台上,此时注意尽可能的将样品置于载物台的中心位置。

向左轻拉右侧门,两门自动吸住后报警声停止。

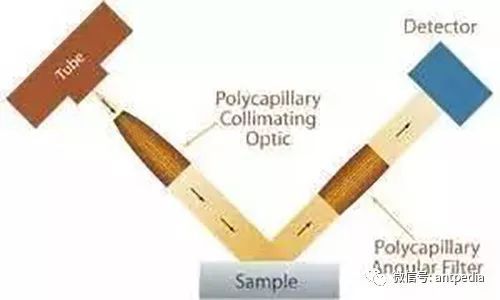

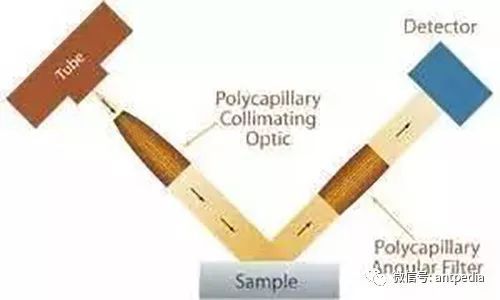

图6 XRD衍射示意图

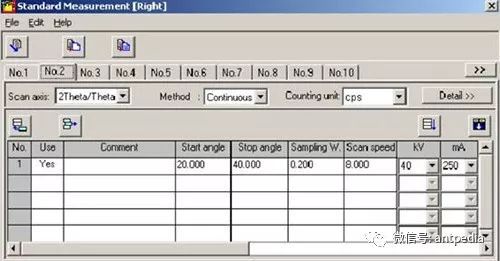

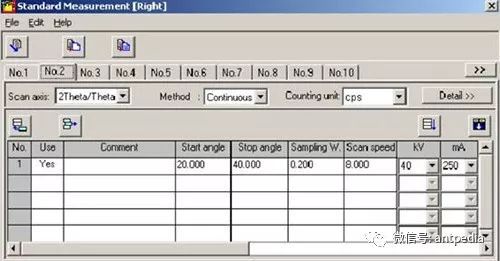

(2)设置仪器参数

点击桌面Right Measurement System图标,进入到软件控制界面。

双击Condition下面的1,进入到测量条件的设置界面,根据所测试样品要求,设置Start Angle(起始角)、Stop Angle(终止角)、Scan speed(扫描速度)等参数(注意:一般扫描电压和扫描电流这些参数不要更改)

条件设置好以后,关闭条件设置界面,返回主界面(注意:在设置参数的时候,XRD的起始角一般是大于3°,终止角小于140°,否则会使测角仪的旋转臂撞到其他部件,使测角仪受到损坏)。

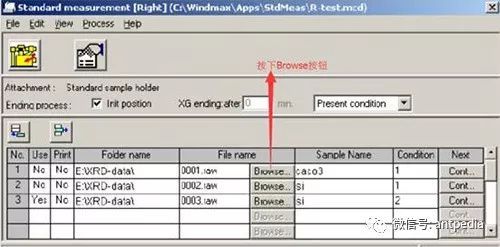

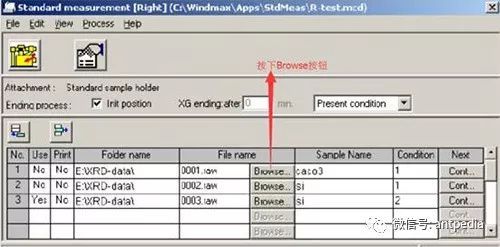

点击Browse按钮,进入到保存文件对话框,设置文件保存位置和样品名称后,返回主界面。

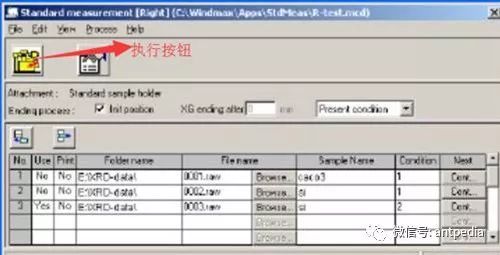

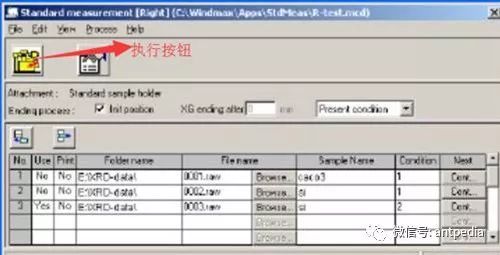

(3)开始测试

在主界面上点击Executement,系统开始调整KV、MA值,此时弹出新的测量窗口,直到测量完成,测量数据自动保存在所设置为保存位置。

(4)数据存盘

一般为了防止U盘存在病毒,拷取实验数据需要光盘。

(5)关闭系统

在测试的时候根据实际情况,如果后面仍有学需要测试,在完成自己样品测试后,将自己的样品取出即可。如果没有人测试,则关闭X射线衍射仪。

(来源:测了么)

道闸主要功能

道闸主要功能

空调器主要功能及技术参数

空调器主要功能及技术参数