一种用于制造增亮膜的薄膜操作内容

《一种用于制造增亮膜的薄膜》中,所述的接着层可以是公知的聚酯、聚氨酯层等。

《一种用于制造增亮膜的薄膜》中,为了使防粘层有足够的硬度和耐磨性,所述UV丙烯酸树脂选用市售的6官能度以上的(甲基)丙烯酸酯预聚物;而且,为了保证硬质粒子和软质粒子在涂布液中的稳定性,上述(甲基)丙烯酸酯预聚物的粘度(25℃)须在10000cps以上。

《一种用于制造增亮膜的薄膜》中,所述光引发剂是该领域常用的原料,适合《一种用于制造增亮膜的薄膜》的光引发剂有自由基聚合光引发剂和阳离子聚合光引发剂两大类。例举的光引发剂有:自由基聚合光引发剂:2-羟基-甲基苯基丙烷-1-酮(1173)、1-羟基环已基苯基酮(184)、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮(907)、安息香双甲醚(651)、2,4,6(三甲基苯甲酰基)二苯基氧化膦(TPO)、二甲苯酮(BP)、2-异丙基硫杂蒽酮(ITX)等;阳离子聚合光引发剂:二芳基碘鎓盐、三芳基碘鎓盐、烷基碘鎓盐、异丙苯茂铁六氟磷酸盐等。《一种用于制造增亮膜的薄膜》优选自由基聚合光引发剂,如2-羟基-甲基苯基丙烷-1-酮(1173)和1-羟基环已基苯基酮(184)。上述光引发剂优选0.5~5重量份。这些光固化剂可以单独使用,也可以将2种或其以上组合使用。

《一种用于制造增亮膜的薄膜》中,为了提高涂层的平整度,涂布液中含有流平剂,适合《一种用于制造增亮膜的薄膜》的流平剂可以选自市售的有机硅氧烷或丙烯酸流平剂,如:BYK-307、BYK-377、BYK-354、BYK-306、BYK-333、Levaslip407、Levaslip410、Levaslip411、Levaslip432、Levaslip466等。流平剂的量优选0.01~0.5重量份。

根据需要,《一种用于制造增亮膜的薄膜》中的涂布液中还加入溶剂,只要能够在基材上形成《一种用于制造增亮膜的薄膜》的防粘层,可以使用常规的有机溶剂而没有任何限制,例如:酯族烃如己烷,庚烷和环己烷;芳烃如甲苯和二甲苯;卤代烃如二氯甲烷和二氯乙烷;醇类如甲醇,乙醇,丙醇和丁醇;酮类如丙酮,丁酮,甲基乙基酮,2-戊酮,和异佛尔酮;酯类如乙酸乙酯和醋酸丁酯;以及溶纤剂基溶剂如乙基溶纤剂。有机溶剂可以单独使用或以两种或多种组合使用。

《一种用于制造增亮膜的薄膜》中,所述的防沉降剂可以使硬质粒子和软质粒子在涂布液中悬浮,避免由于粒子沉降而导致的涂布弊病。防沉降剂优选聚酰胺腊、改性脲以及聚羟基羧酸酰胺。

《一种用于制造增亮膜的薄膜》中,所述的涂覆方式可以采用常规的方法,如棒涂法,刮刀涂布法,Mayer棒涂法,辊涂法,刮板涂布法,条缝涂布法和凹版涂布法来形成涂层。优选条缝和凹版涂布法。

作为用于使《一种用于制造增亮膜的薄膜》涂层中的树脂固化的紫外线可从高压汞灯、融合H灯或氙灯获得,通常,用于照射的光量在100~500兆焦/平方厘米的范围内,优选300~500兆焦/平方厘米的范围。

《一种用于制造增亮膜的薄膜》的支持体优选为塑料薄膜,塑料薄膜的例子包括:聚酯薄膜,如聚对苯二甲酸乙二醇酯(PET)、聚碳酸酯薄膜(PC)、聚甲基丙烯酸甲酯薄膜(PMMA)、ABS与PET复合薄膜、PC与PMMA的复合薄膜等,优选的是聚对苯二甲酸乙二酯(PET),聚碳酸酯薄膜(PC),更为优选聚对苯二甲酸乙二醇酯(PET)。支持体的厚度没有特别的限制。通常,所述厚度在20~300微米,优选在25~250微米的范围内。

一种用于制造增亮膜的薄膜实施案例

以下结合附图和实施例对《一种用于制造增亮膜的薄膜》作进一步详述,但《一种用于制造增亮膜的薄膜》的保护并不局限于以下实施例。

防粘层涂布液的制备

| UV丙烯酸树脂6196-100 |

20克 |

| 光引发剂1173 |

0.5克 |

| 流平剂BYK-377 |

0.01克 |

| 二氧化硅粒子 |

0.2克 |

| 聚氨酯粒子 |

0.02克 |

| 防沉降剂BYK-410 |

0.5克 |

| 甲基乙基酮 |

80克 |

在容器中加入20微米的UV丙烯酸树脂6196-1000[粘度200000cps;15官能度;长兴化学] 、0.5微米的光引发剂1173[天津天骄化工有限公司]、0.01微米的流平剂BYK-377[毕克]、0.2微米的粒径为1.0微米的二氧化硅粒子[德固萨]、0.02微米的粒径为1.5微米的聚氨酯粒子[根上树脂]、0.5微米的防沉降剂BYK-410[毕克]和80微米的甲基乙基酮,搅拌得到防粘层涂布液,待用。

在厚度为25微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为0.5微米的防粘层,防粘层中随机分布着粒径为1.0微米的硬质粒子二氧化硅和粒径为1.5微米的软质粒子聚氨酯,硬质粒子和软质粒子的重量比例为10:1。

防粘层涂布液的制备

| UV丙烯酸树脂CN8000NS |

28克 |

| 光引发剂TPO) |

1.5克 |

| 流平剂(BYK-307 |

0.1克 |

| PMMA |

0.8克 |

| 弹性腊粉 |

0.1克 |

| 防沉降剂MONORAL3300S |

0.8克 |

| 乙酸乙酯 |

70克 |

在容器中加入28微米的UV丙烯酸树脂CN8000NSS[粘度14000cps;6官能度;沙多玛] 、1.5微米的光引发剂TPO[天津天骄化工有限公司]、0.1微米的流平剂BYK-307[毕克]、0.8微米的粒径为2.5微米的PMMA粒子 [积水化学]、0.1微米的粒径为4.2微米的弹性腊粉[毕克]、0.8微米的防沉降剂MONORAL3300S[聚酰胺腊;HSCHEMACAI]和70微米的乙酸乙酯,搅拌得到防粘层涂布液,待用。

在厚度为75微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为2.0微米防粘层,防粘层中随机分布着粒径为2.5微米的硬质粒子PMMA和粒径为4.2微米的软质粒弹性腊粉,硬质粒子和软质粒子的重量比例为8:1。

防粘层涂布液的制备

| UV丙烯酸树脂CN9013NS |

35克 |

| 光引发剂184 |

2.5克 |

| 流平剂Levaslip 410 |

0.2克 |

| PC粒子 |

4.8克 |

| PBMA粒子 |

0.8克 |

| 防沉降剂BYK-405 |

1.2克 |

| 甲苯 |

55克 |

在容器中加入35微米的UV丙烯酸树脂CN9013NSS[粘度10000cps;9官能度;沙多玛] 、2.5微米的光引发剂184[天津天骄化工有限公司]、0.2微米的流平剂Levaslip 410[德谦]、4.8微米的粒径为6.0微米的 PC粒子[美国通用电气公司]、0.8微米的粒径为11微米的 PBMA粒子[日本爱克]、1.2微米的防沉降剂BYK-405[聚羟基羧酸酰胺;毕克]和55微米的甲苯,搅拌得到防粘层涂布液,待用。

在厚度为125微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为5.0微米防粘层,防粘层中随机分布着粒径为6.0微米的硬质粒子PC和粒径为11微米的软质粒子PBMA,硬质粒子和软质粒子的重量比例为6:1。

防粘层涂布液的制备

| UV丙烯酸树脂UVU6609 |

40克 |

| 光引发剂907 |

3.5克 |

| 流平剂BYK-333 |

0.4克 |

| PS粒子 |

9.0克 |

| 聚氨酯粒子 |

2.25克 |

| 防沉降剂BYK-410 |

1.6克 |

| 乙醇 |

43克 |

在容器中加入40微米的UV丙烯酸树脂UVU66099[粘度15000cps;6官能度;陕西喜莱坞]、3.5微米的光引发剂907[巴斯夫]、0.4微米的流平剂BYK-333[毕克]、9.0微米的粒径为9.0微米的PS粒子[日本电气化学]、2.25微米的粒径为17微米的聚氨酯粒子[根上树脂]、1.6微米的防沉降剂BYK-410[改性脲;毕克]和43微米的乙醇,搅拌得到防粘层涂布液,待用。

在厚度为188微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为7.0微米防粘层,防粘层中随机分布着粒径为9.0微米的硬质粒子PS和粒径为17微米的软质粒子聚氨酯,硬质粒子和软质粒子的重量比例为4:1。

防粘层涂布液的制备

| UV丙烯酸树脂UX-5005 |

50克 |

| 光引发剂1173 |

5.0克 |

| 流平剂Levaslip 432 |

0.5克 |

| 二氧化硅粒子 |

7.0克 |

| PBMA粒子 |

3.5克 |

| 防沉降剂BYK-405 |

2.0克 |

| 异丙醇 |

30克 |

在容器中加入50微米的UV丙烯酸树脂UX-50055[粘度100000cps;9官能度;撒比斯] 、5.0微米的光引发剂1173[天津天骄化工有限公司]、0.5微米的流平剂Levaslip 432[德谦]、7.0微米的粒径为10微米的二氧化硅粒子[德固萨]、3.5微米的粒径为20微米的PBMA粒子[日本爱克]、2.0微米的防沉降剂BYK-405[聚羟基羧酸酰胺;毕克]和30微米的异丙醇,搅拌得到防粘层涂布液,待用。

在厚度为250微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为9.0微米防粘层,防粘层中随机分布着粒径为10微米的硬质粒子二氧化硅和粒径为20微米的软质粒子PBMA,硬质粒子和软质粒子的重量比例为2:1。

防粘层涂布液的制备

| UV丙烯酸树脂6196-100 |

20克 |

| 光引发剂1173 |

0.5克 |

| 流平剂BYK-377 |

0.01克 |

| 粒子二氧化硅 |

0.5克 |

| 防沉降剂BYK-410 |

0.5克 |

| 甲基乙基酮 |

80克 |

在容器中加入20微米的UV丙烯酸树脂6196-100[粘度200000cps;15官能度;长兴化学] 、0.5微米的光引发剂1173[天津天骄化工有限公司]、0.01微米的流平剂BYK-377[毕克]、0.5微米的粒径为1.0微米的二氧化硅粒子[德固萨]、0.5微米的防沉降剂BYK-410[改性脲;毕克]和80微米的甲基乙基酮,搅拌得到防粘层涂布液,待用。

在厚度为25微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为0.5微米的防粘层,防粘层中随机分布着粒径为1.0微米的硬质粒子二氧化硅,与实施例1所不同的是,没有添加软质粒子。

防粘层涂布液的制备

| UV丙烯酸树脂UX-5005 |

50克 |

| 光引发剂1173 |

5.0克 |

| 流平剂(evaslip 432 |

0.5克 |

| PBMA粒子 |

7.0克 |

| 防沉降剂BYK-405 |

2.0克 |

| 异丙醇 |

30克 |

在容器中加入50微米的UV丙烯酸树脂UX-50055[粘度100000cps;9官能度;撒比斯] 、5.0微米的光引发剂1173[天津天骄化工有限公司]、0.5微米的流平剂Levaslip 432[德谦]、7.0微米的粒径为20微米的PBMA粒子[日本爱克]、2.0微米的防沉降剂BYK-405[聚羟基羧酸酰胺;毕克]和30微米的异丙醇,搅拌得到防粘层涂布液,待用。

在厚度为250微米的聚对苯二甲酸乙二醇酯的两个表面涂覆接着层,在其中一个接着层上涂覆上面制备的涂布液,在80℃对形成的涂层干燥2分钟之后,以400兆焦/平方厘米的光量,通过紫外线照射对干燥的涂层进行固化,得到厚度为9.0微米防粘层,防粘层中随机分布着粒径为20微米的软质粒子PBMA,与实施例5所不同的是,没有添加硬质粒子。

表1:各实施例测试数据表

表中各项性能的测试方法如下:

1.防指纹性能的判定

将薄膜的防粘层向上平铺在玻璃板,手上戴上硅胶手套,用力将拇指按在防粘层上,在不同位置随机按下五个点,在三波长灯下观察指纹情况,记录下以下三个等级,其中A和B为合格:

(A)五个点都看不见指纹;

(B)五个点有一个点看见指纹;

(C)五个点有两个以上的点看见指纹;

2.铅笔硬度测试

根据标准GB/T6739-1996的方法,利用通过铅笔刮擦的涂膜硬度测试仪测量铅笔硬度。

3.耐钢丝绒擦伤

使用昆山精佳仪器A20-339耐钢丝绒试验机在200微米f/cm2的荷重下,使用#0000钢丝绒在防粘层表面上来回摩擦10次,确认涂层有无划伤。

判定标准

| 划伤0条 |

判定“PASS” |

| 划伤≧1条 |

判定“N克” |

4.透光率和雾度测试

使用透光率雾度计测量透光率和雾度。

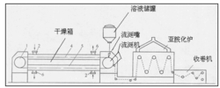

一种用于高填充塑料薄膜的吹塑成膜设备

一种用于高填充塑料薄膜的吹塑成膜设备

一种塑料薄膜折叠装置

一种塑料薄膜折叠装置