一种电解电容器低压阳极用铝箔及其制造方法专利目的

《一种电解电容器低压阳极用铝箔及其制造方法》的目的是要提供一种电解电容器低压阳极用铝箔及其制造方法,该低压阳极用箔及其制造方法具有产品扩面率大、同时机械强度也十分优异、而且生产成本低等优点。

一种电解电容器低压阳极用铝箔及其制造方法技术方案

《一种电解电容器低压阳极用铝箔及其制造方法》的技术解决方案之一是一种电解电容器低压阳极用铝箔,其组份包括Al和Si、Fe、Cu、其他微量元素、不可避免杂质,而所述铝箔的重量组份具体如下:Al含量为:99.980-99.993%,Si:15-50ppm,Fe:15-50ppm,Cu:20-60ppm,其他微量元素Mg Mn Zn Ga总含量:10-50ppm,不可避免杂质:余量。

《一种电解电容器低压阳极用铝箔及其制造方法》是在高纯铝基体中通过必要的Si、Fe和Cu元素组合,控制Si、Fe单个元素含量≥15ppm,Cu≥20ppm,使原材料成本不至于太高。同时加入一定量的Mg、Mn、Zn、Ga等有益的微量元素,而其它则为不可避免杂质,这样一方面使铝箔的表面和内部有足够多的腐蚀核心,腐蚀时产生密集的蜂窝状腐蚀形貌,有效扩大表面积,提高比电容,同时利用上述元素的存在可以有效地提高阳极箔腐蚀后的机械强度。

《一种电解电容器低压阳极用铝箔及其制造方法》低压阳极箔的具体改进还包括:其他微量元素Mg、Zn、Ga、Mn单个含量<35ppm。不可避免杂质总含量<30ppm。

所述不可避免杂质中,Cr、Ti、V、Ni、Ca、Cd、Sb单个元素的最高含量<5ppm。

《一种电解电容器低压阳极用铝箔及其制造方法》优选配方中各组份含量如下:Al含量为:99.980-99.991%。

其他微量元素Mg Mn Zn Ga总含量为:10-35ppm。

不可避免杂质总含量<30ppm,Cr、Ti、V、Ni、Ca、Cd、Sb单个元素的最高含量<5ppm。

Si:15-40ppm,Fe:15-40ppm,Cu:25-50ppm。

具体而言,在大量实验基础上,《一种电解电容器低压阳极用铝箔及其制造方法》阳极铝箔选择了如下的组份设计理念:

铝纯度限定在99.980%以上:这是因为,若铝纯度不到99.980%,即使含有设定的Si、Fe、Cu、Mg、Mn、Zn、Ga等形成腐蚀核的主要元素,在制造过程中,箔表面也不可避免地会有大量的粗大杂质析出,腐蚀处理时就会产生过溶解,箔表面就会形成粗大的孔径,这样就不能有效地扩大铝箔的的表面积,电解电容器用阳极箔也就不能获得高的静电容量。

Si含量为15-50ppm:若Si含量降到15ppm以下,不仅铝箔的强度较低,而且生产成本较高,不利于生产控制;另外,若Si含量超出50ppm,容易在基体中大量析出,腐蚀化成后得不到高的静电容量,而且也影响化成时间。

Fe含量为15-50ppm:若Fe含量降到15ppm以下,生产成本较高,不利于生产控制;若Fe含量超出50ppm,Fe容易以粗大的化合物的形式析出,该析出物与铝之间形成局部电池,导致铝在腐蚀液中产生过溶解,降低了阳极箔的比电容和增大漏电流。

Cu含量为20-60ppm:Cu是一种提高腐蚀箔的比电容最有效的元素,Cu的电极电位比Al高,且Cu在铝基体中固溶效果好,无论是固溶的Cu原子还是析出的CuAl2都是阴极质点。当Cu均匀弥散地分布于基体中,其周围基体的电极电位由于相对较低,腐蚀时优先发生在这些区域,得到高密度、均匀一致的海绵状腐蚀孔,增加了铝箔的表面积,从而提高了铝箔比电容。若Cu含量不到20ppm,箔的腐蚀核心少,腐蚀效果欠佳,不能充分显示提高强度和提高比电容的效果,同时不利于降低原材料成本。若Cu含量超过60ppm,则作为低压箔溶解性太快、耐腐蚀性很差,生产不易控制。

10<Mg Mn Zn Ga<50ppm,其中Mg、Zn、Ga、Mn单个含量<35ppm:在《一种电解电容器低压阳极用铝箔及其制造方法》中,Mg、Mn、Ga、Zn作为一种有益的微量元素加入,这些元素在Al中的固溶度大,在酸性环境下,在铝基体中形成的是均匀腐蚀,对提高比电容效果好,对腐蚀后的阳极箔强度也是有利的。如果Mg Mn Zn Ga含量达不到下限值,由于腐蚀核心不够,达不到进一步提高比容的目的,另一方面,如果Mg Mn Zn Ga含量超出上限值或单个含量超出上限值,腐蚀发孔点将过多,腐蚀时会引起局部过度腐蚀,这样反而不能得到高的扩面率,并且腐蚀损失增大,导致机械强度下降。

相应地,《一种电解电容器低压阳极用铝箔及其制造方法》的另一技术解决方案是一种如上所述电解电容器低压阳极用铝箔的制造方法,其包括如下步骤:熔炼、铸造、铣面、均匀化处理、热轧、冷轧和箔轧,而所述均匀化处理步骤的温度控制在550-610℃,金属保温时间5-40小时,所述热轧步骤的终轧温度控制在220~270℃。

《一种电解电容器低压阳极用铝箔及其制造方法》制造方法采用高温均匀化热处理工艺和低的热终轧温度,使杂质元素有一定的固溶度,不至于析出太多影响铝箔的机械性能和失重率,从而确保铝箔中的化学组份配比得以恰当地实现。

《一种电解电容器低压阳极用铝箔及其制造方法》低压阳极用铝箔制造方法的具体改进还包括:优选金属保温时间不超过30小时。

均热步骤中,在550-610℃下保温5-40小时:均热温度低于550℃,杂质元素析出太多,会导致过腐蚀;均热温度高于610℃,易导致板锭析氢,后续加工产生气泡。550-610℃均热,控制杂质元素固溶和析出在一个合适的比例,既有利于发孔和提高比电容,又不会产生过腐蚀。

均热时间少于5小时,其他微量元素和不可避免杂质元素固溶不足,均热时间超过40小时,增加生产成本、生产效率低。

热终轧温度220-270℃:在此温度范围内杂质元素不会从基体中析出,保持了均热固溶的效果,高于此温度范围时杂质元素会进一步从基体中析出,低于此温度范围时乳液会烧结在热轧卷坯上,使铝卷表面发黑,影响最终产品表面质量。

《一种电解电容器低压阳极用铝箔及其制造方法》的电解电容器低压阳极铝箔的生产可按常规工业化大生产方法进行。通过熔炼、半连续铸造法铸锭,经铣面、均匀化处理后,将锭坯进行热轧、冷轧及箔轧,最后制得低压阳极铝箔。这种铝箔可以在硬态或软态两种状态下进行电化学或化学腐蚀处理、以扩大铝箔的有效表面积,腐蚀后进行化成处理,继而用作电解电容器低压阳极箔。

一种电解电容器低压阳极用铝箔及其制造方法改善效果

如果使用《一种电解电容器低压阳极用铝箔及其制造方法》的电解电容器低压阳极铝箔,可以有效抑制腐蚀的局部过溶解从而形成大量细小且较深的腐蚀孔,正如后面实施例中所表明的那样,可以提供具有较高静电容量的低压阳极箔。而且,通过对局部溶解的抑制可以尽量减少与扩面率相对应的腐蚀失重,获得优异的机械强度。

一种电容器成套装置的配平方法

一种电容器成套装置的配平方法

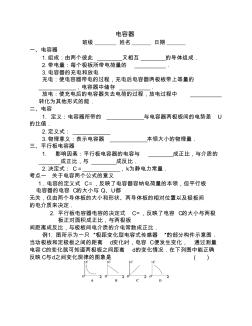

电容器.

电容器.