综采工作面刮板输送机直线度测量方法与控制策略研究项目摘要文献

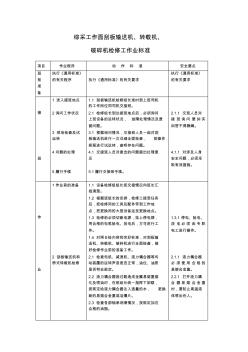

综采工作面刮板输送机、转载机、破碎机检修工作业标准

综采工作面刮板输送机、转载机、破碎机检修工作业标准

综采工作面刮板输送机、转载机、破碎机检修工作业标准

综采工作面刮板输送机、转载机、 破碎机检修工作业标准 项目 作业程序 动 作 标 准 安全要点 班 前 准 备 执行《通用标准》 的有关程序 执行《通用标准》的有关要求 执行《通用标准》 的有关要求 接 班 1 进入接班地点 2 询问工作状况 3 现场检查及试 运转 4 问题的处理 5 履行手续 1.1 刮板输送机检修组长准时到上班司机 的工作岗位同司机交接班。 2.1 检修组长到达接班地点后,必须询问 上班设备的运转状况, 故障处理情况及遗 留问题。 3.1 根据询问情况,交接班人员一起对刮 板输送机进行一次详细全面检查, 按操作 规程进行试运转,查明存在问题。 4.1 交接班人员对查出的问题提出处理意 见 5.1履行交接班手续。 2.1.1 交班人员对 接 班询问 要如实 回答不得隐瞒。 4.1.1 对涉及人身 安全问题,必须采 取有效措施。 作 业 1 作业前的准备 2 刮板输送机和

刮板输送机的安装与维护

刮板输送机的安装与维护

刮板输送机的安装与维护

维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com