铸件缺陷和对策手册编者推荐文献

铸件常见缺陷(图文并貌)

铸件常见缺陷(图文并貌)

铸件常见缺陷(图文并貌)

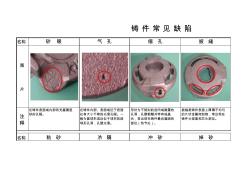

铸 件 常 见 缺 陷 名称 砂 眼 气 孔 缩 孔 披 缝 图 片 注 释 在铸件表面或内部有充塞着型 砂的孔眼。 在铸件内部、表面或近于表面 处有大小不等的光滑孔眼。一 般为圆球形或近似于球形的团 球形孔洞,孔壁光滑。 形状为不规则的封闭或敞露的 孔洞,孔壁粗糙并带有枝晶 状,常出现在铸件最后凝固的 部位(热节处)。 披缝是铸件表面上厚薄不均匀 的片状金属突起物,常出现在 铸件分型面和芯头部位。 名称 粘 砂 冷 隔 冲 砂 掉 砂 图 片 注 释 在铸件表面上、全部或部分覆 盖着金属与砂的混合物,或一 层烧结的型砂,致使铸件表面 粗糙。 冷隔是铸件上未完全融合的缝 隙或洼坑,其交接边缘呈圆 角,多出现在远离浇口的铸件 宽大上表面和薄壁处、金属流 股汇合处或激冷部位。 铸件表面上有粗糙不规则的金 属瘤状物,常位于浇口附近。 在铸件其它部位则往往出现砂 眼。 铸件表面的块状金属突起物,

铸铝浇铸件技术缺陷分析

铸铝浇铸件技术缺陷分析

铸铝浇铸件技术缺陷分析

扬州苏豪电气有限公司 铸铝浇铸件技术缺陷分析 铸造铝合金铸件拥有众多的优势, 使它成为铸造行业的发展方向和 采购客户最受青睐的铸造产品之一, 未来随着铝合金铸造技术的进步, 它将在更大的舞台上展示自己的风采。 缺陷分析一 氧化夹渣 缺陷特征:氧化夹渣多分布在铸件的上表面, 在铸型不通气的转角 部位。断口多呈灰白色或黄色,经 x 光透视或在机械加工时发现,也 可在碱洗、酸洗或阳极化时发现 产生原因: 1.炉料不清洁,回炉料使用量过多 2. 浇注系统设计不良 3.合金液中的熔渣未清除干净 4.浇注操作不当,带入夹渣 5.精炼变质处理后静置时间不够 防止方法: 1.炉料应经过吹砂,回炉料的使用量适当降低 2.改进浇注系统设计,提高其挡渣能力 3.采用适当的熔剂去渣 4.浇注时应当平稳并应注意挡渣 5.精炼后浇注前合金液应静置一定时间 二 气孔气泡 缺陷特征:三铸件壁内气孔一般呈圆形或椭圆形, 具