中频炉加料车文献

中频炉常识和维修之镁砂

中频炉常识和维修之镁砂

中频炉常识和维修之镁砂

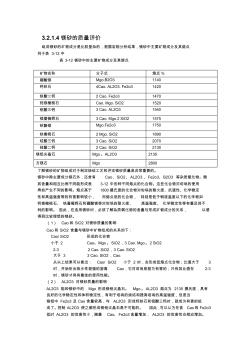

3.2.1.4镁砂的质量评价 组成镁砂的矿物成分是比较复杂的,根据岩相分析结果,镁砂中主要矿物成分及其熔点 列于表 3-12 中 表 3-12 镁砂中的主要矿物成分及其熔点 矿物名称 分子式 熔点% 硼酸镁 Mgo.B2O3 1140 钙铁石 4Cao. AL2O3. Fe2o3 1420 铁酸二钙 2 Cao. Fe2o3 1470 钙镁橄榄石 Cao. Mgo. SiO2 1520 铝酸三钙 3 Cao. AL2O3 1540 镁蔷薇辉石 3 Cao. Mgo.2 SiO2 1575 铁酸镁 Mgo.Fe2o3 1750 铁橄榄石 2 Mgo. SiO2 1890 硅酸三钙 3 Cao. SiO2 2070 硅酸二钙 2 Cao. SiO2 2130 镁铝尖晶石 Mgo。AL2O3 2135 方镁石 Mgo 2800 了解镁砂的矿物组成对于制定烧结工艺和评定镁

![中频炉、保温炉制作及安装[1]](https://files.zjtcn.com/group1/M00/33/B9/CgoBZ2AdP72ADR6bAAA8zy9b6Ew934.jpg) 中频炉、保温炉制作及安装[1]

中频炉、保温炉制作及安装[1]

中频炉、保温炉制作及安装[1]

阳极泥综合利用污染治理工程 中频炉、保温炉制作及安装 1 第2节 供货范围及要求 设备订货条件表 1 设 备 名 称 金锭中频炉 数 量 1套 所属子项名称 金银电解精炼 一、技术规格、使用参数(条件)及技术要求 用 途 将电金熔化成 1150℃~1350℃熔融态,浇铸成金锭 介 质 电金:Au>99.99%,H 2O≤1%;温度:常温; 密度≤19300kg/m 3 当地气候条件 ·大气压:平均 828hPa;最高 852.2hPa;最低 809hPa。 ·气温:平均 7.9℃;最高 37.3℃;最低-26℃。 ·年平均相对湿度:51%;海波高度:1690m;地震烈度:7 级。 性能参数 1. 中频炉熔化能力:0.1t/hr? 炉 2.液压双耳倾炉,定点浇铸(双耳轴回转中心与浇铸口出液点 成一直线) 3. 电源输入电压 380V,频率 50HZ,相数