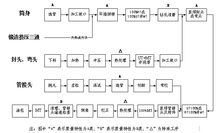

在各种型号或等级的锅炉中,集箱的结构基本相似,大多是由筒体、端盖、大小管接头、三通、弯头、附件(预焊件或吊耳)等零件组成。典型的集箱结构见图1所示。

图1 典型集箱结构简图

1-手孔装置 2-半球形端盖 3-圆弧板 4-筒体 5-三通

6-包装预焊件 7-小管接头 8-导向板

电站锅炉中集箱的筒体直径范围一般为φ89mm~φ914mm,壁厚范围为7mm~150mm,最大长度约23000mm。集箱的材质为碳钢(如20G、SA-106B、SA-106C)、低合金耐热钢(如15CrMoG、12Cr1MoVG、WB36、SA-335P12、SA335-P22)、中合金耐热钢(如SA-335P91),超超临界锅炉更用到了SA-335P122、SA-335P92等。集箱制造中常用的设备一般包括坡口机、钻床、镗床、环缝自动埋弧焊机、CO2气体保护焊机、弯管机、水压机、热处理炉及柱塞式水压泵等。

200MW及以下的锅炉集箱,按照30.2000.067(G)制造,300MW及以上的大容量锅炉集箱按照HG5.2.1.5(1)制造,并同时满足96版《蒸汽锅炉安全技术监察规程》的要求,打ASME钢印的产品满足ASME法规的要求。

大容量锅炉集箱还引用以下标准:

94-0433 集箱环形对接焊缝

30.97.247 锅炉对接焊缝超声波检测规程

30.2001.322 焊缝射线检验规程

30.2001.323 焊缝超声波检验规程

30.2001.327 液体渗透检验规程

30.2001.328 湿粉连续法磁粉检验规程

30.2003.343 锅炉管接头角焊缝超声波检验规程

HG30.97.050 坐式接管管座焊缝超声波检验规程

HG30.2000.003(D) 大容量锅炉油漆包装技术条件

HG30.2003.005(B) 大容量锅炉受压部件焊接技术条件

HG30.2003.006(C) 大容量锅炉焊接接头力学性能检验标准

HG30.2004.008(D) 大容量锅炉焊接接头金相检验方法

HG30.2003.012(B)大容量锅炉部件焊后热处理技术条件

HG30.2003.053(C) 大容量锅炉集中下降管角焊缝超声波检验规程

HG2.4.6.7(3) 大容量锅炉水压试验技术条件

HG4.1.1.1(2) 大容量锅炉钢材热切割前预热及钢板切割零件技术条件

HG5.1.1(2) 大容量锅炉用外径小于或等于101.6mm(4″)的管子制造技术条件

HG5.2.1.6(1) 大容量锅炉外径大于101.6管子、管道和连接管件的制造技术条件

HG5.3.7.1(1) 大容量锅炉锅筒、集箱、减温器、管路系统、连接管、泵入口集箱、启动分离器和贮水箱的清理技术条件

HG6.13.2.2(2) 大容量锅炉母材表面和焊缝表面的目视检查和修磨

HG-D-980-052 分段集箱制造公差

HG-D-980-053 不分段集箱制造公差

HG-C-980-543 集箱耳板装配公差

200MW及以下锅炉集箱还引用以下标准:

30.96.243 锅炉水压试验技术条件

30.1999.044 锅炉受压元件焊接技术条件

2000-0080 产品材料代用规定

30.96.230 熔化焊对接接头射线照相检验规程

30.94.040 200MW锅炉产品油漆、包装及发货技术条件

1999-0201 锅炉管孔中心距尺寸偏差

96-0249 中低压锅炉焊接管孔尺寸

30.2000.286(E) 金属材料入厂验收和检验标准

30.98.274 额定蒸汽压力P≤2.5MPa蒸汽锅炉及热水锅炉的集箱制造技术条件

98-0730 关于原材料、焊缝、热处理和无损检验产品识别标记的规定

30.96.271 关键部件清洁度标准

2000-3473 管接头

56-0228 手孔尺寸公差

(一)筒体下料

集箱筒体全部采用大直径无缝钢管。筒体下料一般采用磁轮气割机进行气割下料,此种方法是在磁轮小车上加装火焰气割枪,由磁轮小车吸附在管壁上带动气割枪做圆周运动,将管子割断,在切割厚壁管时,需要在割前预钻φ7mm的孔,如图4所示。这种下料方法具有操作简便、速度快、割口整齐的特点,切割前应根据筒体的壁厚和材质附加预热措施。但对于P91等级材料的筒体,由于其热切割性能极差,可选用大型带锯床进行锯切下料,如图3所示。

图3 大直径管的大型带锯床下料

1-带锯机机头 2-带锯 3-固定夹块 4-大直径管 5-送料辊道

图4 大直径管的磁力气割下料

图4 大直径管的磁力气割下料

1-磁力气割机 2-大直径管 3-支架

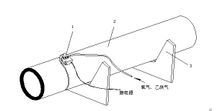

(二)弯头的压制

集箱或管道中的弯头大部分为大直径厚壁弯头,弯曲半径等于管径的1倍,采用压制的工艺。大直径厚壁弯头的弯曲角度有90°、75°、40°或45°、30°等,其中90°弯头最为常用。

在压制弯头时,一般分为两种压制方法:一种是毛坯全部采用大直径无缝钢管,通过多次压缩挤压的方法来制成弯头,主要用于加工厚壁短半径弯头,为保证弯头椭圆度及减薄量的要求,必须控制每次压制前预变形的压扁量,最后采用精整模进行精校成形,如图5 a)所示;另一种是毛坯采用钢板,先压成两个弯曲的半圆瓦片,然后对接焊制而成,其焊缝采用全焊透结构,焊前背面加衬环,焊后清除衬垫,弯头两侧无直段,此种压制方法适用于壁厚较薄的弯头,如图5 b)所示。

图5 大直径管压制弯头

通常弯头毛坯尺寸的确定方法有如下公式:

1.毛坯管外径的计算公式:D=D0+δ

式中:D-毛坯管外径,单位mm;

D0-弯头名义外径,单位mm;

δ-外径余量,详见表7.2-1,单位mm。

表7.2-1 弯头毛坯管外径余量 (单位:mm)

D0 | φ324 | φ356 | φ406 | φ457 | φ508 | φ559 | φ610 | φ762 | φ813 |

δ | 32 | 50 | 51 | 51 | 51 | 51 | 75 | 113 | 117 |

2.毛坯管壁厚的计算公式为:T=tmin+5

式中:T-毛坯管壁厚,单位mm;

tmin-弯头理论最小壁厚,单位mm。

3.毛坯管长度的计算公式为:L=kαπR/180

式中:L-毛坯管下料长度,单位mm;

α -弯头角度,单位°;

R-弯头名义半径,单位mm;

K-修正系数,K=1.4左右。

(三)大口径三通的制造

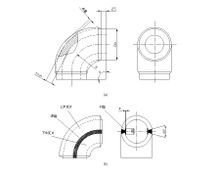

三通大体分为:锻造挤压三通(以下简称锻压三通)、焊接三通、冲焊三通。 几种三通的结构如图6所示。

图6 三种三通结构示意

a)腰鼓形锻压三通 b)等径焊接三通 c)等径冲焊三通

锻压三通是使用最多的型式,其具有流通阻力小等特点,锻压三通的毛坯是采用大直径无缝管,经过开孔、预变形、翻边、精整、缩径等多次热压过程而成形。三通的结构一般要设计成等径三通,或支管直径小于主管直径,受到模具的限制,一般主管长度不超过1200mm、支管高度不超过200mm。

焊接三通只是在对流通阻力要求很小的省煤器系统中采用,焊接三通的支管端部加工成马鞍形坡口,焊缝外表面要求打磨成圆滑过渡,主管内孔棱角打磨出半径为r≥8mm的圆角,焊缝在热处理前后进行100%RT+100%UT+100%MT。

冲焊三通只是在壁厚较薄的再热器系统中采用(现在已逐步减少应用),冲焊三通采用厚壁钢板,先冲压出三通的上下半圆瓦片,然后在上半瓦片上开孔、冲压翻边、精整,制造出三通的支管,最后将上下半瓦片对接,可采用窄间隙埋弧焊工艺方法拼接两条纵缝。

无论采用何种三通,其任何部位的实际壁厚必须大于理论最小壁厚,作为坯料的无缝钢管或钢板必须经过100%超声波检查。

(四)筒体钻孔

管孔的加工采用摇臂钻床或数控多轴钻床,采用数控多轴钻床加工管孔,具有生产效率高、管孔节距尺寸精确、设计的钻孔刀具可一次性加工出管孔的坡口等特点。

(五)管接头的装焊

集箱筒体上的管接头一般有两种,一种是直径超过101.6mm的大直径管接头,如集箱端盖和环缝附近开设的手孔管接头和阀座。另一种是直径小于101.6mm的小直径管接头,用于集箱与省煤器、过热器和再热器等管屏组焊。在集箱筒体全长度上焊有大量密排的小直径管接头,有的是长度小于300mm的短管接头,也有的是弯成一定形状长度为300~1700mm的长管接头。

大管接头的接头形式为马鞍形,通常采用采用氩弧焊(包括手工和自动两种工艺)打底,焊条电弧焊或CO2气保焊填充盖面的焊接工艺,其中CO2气保焊,配以药芯焊丝,是近些年新兴的焊接技术,具有焊接效率高、焊缝成形美观的特点,其焊接效率可达到手工电弧焊的2倍以上。

小管接头在集箱中数量最多,结构形式也最复杂,由于要与受热面管屏相接,为吸收管屏受热产生的膨胀量,一般小管接头均弯曲成一定形状,所以在装焊时,小管接头的定位将十分关键。小管接头的装配采用定位多孔板的方法,即首先将位于集箱端部的各排小管接头装配定位,然后在管端拉线,并装配定位多孔板,将其余的小管接头再按照定位多孔板上的管孔进行装焊,这样就保证了所有小管接头的节距尺寸。

(六) 集箱热处理

采用大型热处理炉供集箱进行整体热处理,保证能够很好的满足集箱热处理的要求。

(七) 集箱水压

水压时环境空气温度不低于5℃,,水温高于受试工件材料的露点和脆性转变温度,但不高于70℃,推荐碳钢水温为21℃~40℃,合金钢水温为30℃~50℃。水压后将工件内部的水排净,然后用压缩空气吹干工件外表面,再用压缩空气对工件内部进行吹水,保证集箱内部不存积水。

(八)集箱内部清洁度

集箱内部如果存在草帽头、铁屑等杂物,在电厂运行时,极易引起爆管等停炉事故,因此对集箱内部的清洁度必须加以严格的控制,集箱钻完孔后,用内R风铣刀将管孔内壁上的草帽头、毛刺清理干净,及时将集箱内部杂物清理掉,在装焊时尽量避免将杂物掉到集箱内部,水压后倒角时,将其它管接头盖住,防止铁屑掉入,在最后出厂前清理时,每个管接头都通钢丝绳进行通道检查,防止有异物堵住管接头,筒身内部采用压缩空气吹等方法清理杂物,最终用内窥镜对每根管接头和集箱内部进行检查,保证出厂的每根集箱的内部清洁度符合要求。