导 读

随着全球能源危机和环境污染的加剧,通过提高先进高强钢(Advanced high strength steels,AHSS)在汽车结构中的使用比例以达到汽车轻量化的目的,逐渐成为汽车工业未来的发展趋势。电阻点焊因具有焊接质量好、焊接速度快、易于自动化等优点,近几十年来在汽车工业生产中占据主导地位。然而,相较于传统的低碳钢点焊接头,AHSS电阻点焊接头具有微观组织复杂、易发生飞溅、易发生界面断裂、易产生熔核偏移和熔核不对称等特点,使得其研究较为复杂。如何获得性能稳定优异的AHSS电阻点焊接头是目前汽车工业中亟待解决的问题之一。

AHSS电阻点焊的重要特点之一是接头易发生界面断裂,故重点研究其断裂机制。不同的断裂机制会影响点焊接头的力学性能,也会改变接头的断裂位置,对点焊接头质量影响很大。一般发生拔出断裂的点焊接头在受力过程中具有更大的塑性变形和更高的能量吸收率,其力学性能优于发生界面断裂的点焊接头,在工业生产中更倾向于获得拔出断裂模式的点焊接头。

因此,如何选择电阻点焊中的焊接电流、焊接时间、板材厚度、材料搭配等参数,以避免AHSS点焊接头产生界面断裂,保证获得拔出断裂对于实际工业生产具有重要意义。在此归纳总结AHSS同种材料两层板断裂模式、异种材料两层板断裂模式、三层板断裂模式、断裂模式的数值模拟以及界面断裂的抑制方法等方面的研究,在对国内外已有的研究现状和存在问题进行相应分析的基础上,提出AHSS点焊接头的断裂模式及机制研究中待解决的问题,并展望其发展趋势。

同种材料两层板点焊接头断裂模式

1.1 AHSS断裂模式的分类

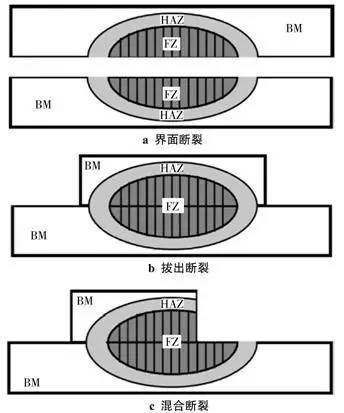

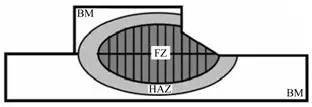

Pouranvari提出点焊接头在拉剪载荷下存在三种断裂模式,如图1所示。

图1 断裂模式示意

(1)界面断裂(Interfacial failure,IF)。断裂路径沿熔核中心扩展,如图1a所示。

(2)拔出断裂(Pull-out failure,PF)。断裂通常发生在一侧板的母材(BM)或热影响区(HAZ)中,然后沿熔核周围扩展,如图1b所示。

(3)混合断裂,又称部分界面断裂(Partial int-erfacial failure,PIF)。断裂沿熔核扩展,但在扩展过程中断裂路径转变到厚度方向,如图1c所示。

1.2 AHSS断裂模式的内在机制

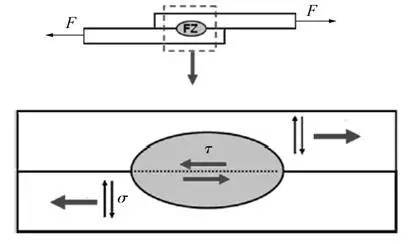

电阻点焊存在不同断裂模式的根本原因是点焊接头在拉剪载荷下存在受力状态间的竞争关系。点焊接头在拉剪载荷下,熔核内部主要受剪应力,而熔核周围受拉应力,如图2所示。其中,界面断裂(IF)的驱动力是两板间的剪应力τ,拔出断裂(PF)模式的驱动力是熔核周围的拉应力σ。剪应力和拉应力在受力过程中是竞争机制,并且两种驱动力都有一个临界值,在驱动力到达相应临界值后会发生断裂。

图2 受力状态示意图

对于界面断裂IF,需要考虑位于熔核中心处的气孔、缩孔缺陷等对接头受力的影响,当受力状态到达临界值有

式中 D为熔核直径;τFZ为熔核的剪切强度;P为气孔和缩孔的百分比。

对于拔出断裂PF,当受力状态达到临界值时有

式中 D为熔核直径;σPFL为熔核发生拔出断裂区域的拉伸强度;t为板厚。

在拉剪载荷下,随着载荷的增加,点焊接头断裂模式的内在机制是竞争机制。

(1)当FPF>FIF时,即剪应力先于拉应力到达临界值,则熔核中心产生剪切变形最终发生IF。

(2)当FPF<FIF时,即拉应力先于剪应力到达临界值,则母材或热影响区产生颈缩最终发生PF。

(3)少数特殊情况下,剪应力先到达临界值,即FPF>FIF,但是发生IF后,熔核中心的剪切变形使得接头的受力状态发生改变,降低了拉应力的临界值FPF,使得FPF<FIF,导致断裂模式改变为PF,这种断裂模式即为PIF。

1.3 AHSS断裂模式的影响因素

联立式(1)、式(2)可得

直接测量接头不同区域材料的强度较为困难,但是在钢铁中硬度与强度有正相关关系,因而有

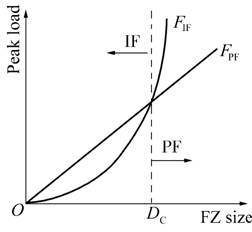

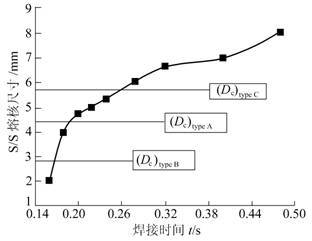

式中 t为板厚;p为气孔和缩孔的百分比;f为常数取为0.5;HPFL和HFZ分别是发生拔出断裂区域和熔核区域的硬度。Dc为临界熔核尺寸,即断裂模式由界面断裂转变到拔出断裂时对应的熔核尺寸,当熔核尺寸小于Dc时,断裂模式为IF;当熔核尺寸大于Dc时,断裂模式为PF,如图3所示。

图3 断裂模式转变示意

由式(4)中可知,在拉剪载荷下点焊接头断裂模式的主要影响因素如下:

(1)熔核尺寸。熔核尺寸是影响断裂模式的最主要因素,载荷不变的条件下熔核尺寸越大,熔核在界面处受到的剪应力越小,发生界面断裂的倾向越小。

(2)熔核中的气孔和缩孔。气孔和缩孔的存在会降低熔核在界面处的有效承载面积,增大界面处的剪应力,从而增大界面断裂倾向。

(3)材料的微观组织和化学成分。材料的微观组织和化学成分对硬度有重要影响,因此也会影响断裂模式。先进高强钢中碳当量较高,BM和HAZ的硬度较大,因此HPFL/HFZ较大,导致先进高强钢发生界面断裂的倾向更高。

(4)板厚。通常板厚越大,需要发生拔出断裂的临界熔核尺寸就越大,增大了界面断裂倾向;但是板厚增大后,也会降低凝固时的冷却速度,从而降低熔核区域的硬度,抑制界面断裂,因此板厚对断裂模式的影响较为复杂。

在同种材料两层板点焊接头中,断裂模式可以分为界面断裂IF、拔出断裂PF和混合断裂PIF三类;不同断裂模式的内在机制是熔核内部剪应力和熔核周围拉应力之间的竞争关系;熔核尺寸、熔核中气孔缩孔等缺陷、微观组织和板厚是影响断裂模式的主要因素。

异种材料两层板点焊接头断裂模式

AHSS异种材料两层板的断裂模式分类、内在机制和影响因素等与同种材料两层板类似,但是存在一定差异。

2.1 碳当量对界面断裂倾向的影响

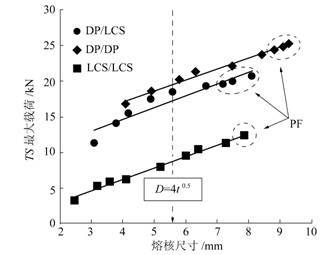

M. Pouranvari研究了拉剪载荷(TS)条件下的DP600双相钢和低碳钢的电阻点焊接头断裂模式及其机制,发现在TS加载条件下,产生界面断裂的趋势按以下顺序增大:DP600/LCS,LCS/LCS,DP600/DP600,如图4所示。熔核硬度和接头强度为决定因素,但未发现碳当量的变化对断裂模式的影响。M. Pouranvari研究低合金高强钢和低碳钢两层板电阻点焊接头拉剪载荷下断裂模式的转变行为,发现发生界面断裂的倾向由小到大依次为HSLA/LCS,LCS/LCS,HSLA/HSLA。

图4 拉剪试验下熔核尺寸和最大载荷关系

Safanama研究了马氏体AHSSM130和低碳钢LCS异种材料电阻点焊接头拉剪载荷下的断裂模式,发现M130/M130,LCS/LCS,M130/LCS三种组合中,M130/LCS的接头组合发生界面断裂的倾向最小。

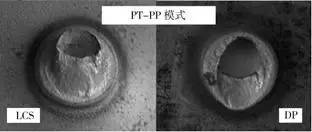

2.2 PT-PP断裂模式

M. Pouranvari研究了双相钢DP600和低碳钢AISI 1008点焊接头的断裂模式,发现当发生飞溅后拉剪载荷下接头会发生新的断裂模式。这种断裂模式的特征是断裂路径并未沿熔核界面扩展而是直接沿熔核厚度方向斜向扩展,最后发生拔出断裂,即部分厚度-部分拔出断裂(partial thickness-partial pullout failure,PT-PP),如图5所示。

图5 部分厚度-部分拔出断裂示意及断口表面

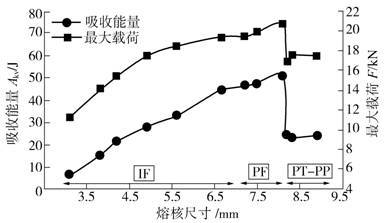

PT-PP断裂模式中,尽管点焊接头的熔核尺寸较大,但最大载荷和能量吸收率都显著下降,如图6所示。发生PT-PP断裂是因为飞溅后电极压痕深度大大增加,造成熔核边缘处产生很大的应力集中,应力集中处在受到拉剪载荷时会成为断裂优先发生的位置。

图6 熔核尺寸对点焊接头力学性能的影响

2.3 初始断裂位置的特点

异种材料两层板点焊接头断裂初始断裂位置位于高强度侧。M. Pouranvari研究发现发生拔出断裂时,初始的断裂位置总是位于DP600双相钢侧。母材硬度和母材的加工硬化行为是影响断裂位置的关键因素。低碳钢侧强度较低,较先进入屈服阶段并发生加工硬化,使应变转移到双相钢侧,而双相钢侧热影响区部分的硬度很高,受载荷区域为一个应力集中区域,从而造成裂纹产生。

Hernandez V. H. B.,Hongqiang Z在研究异种双相钢DP600和DP780点焊接头的断裂模式中也发现断裂总是萌生于DP780侧。

由上述可知,异种材料两层板的点焊接头发生界面断裂的倾向小于同种材料两层板的点焊接头,这与熔核中的碳当量和不同区域组织的硬度有关;在异种材料两层板接头的断裂中发现与前面三种断裂模式不同的PT-PP 断裂,其力学性能介于界面断裂与拔出断裂之间;在异种材料两层板的点焊接头中断裂总是萌生于强度高的一侧。

三层板点焊接头断裂模式

目前关于AHSS三层板点焊接头的断裂模式研究很少,而低碳钢三层板点焊接头的断裂模式已有部分研究,可应用到AHSS三层板的组合中。

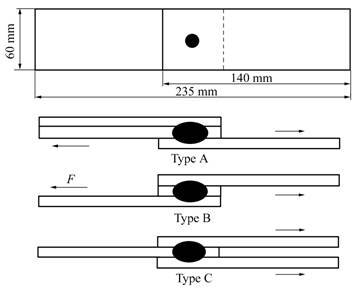

M. Pouranvari S. P. H. Marashi研究了低碳钢等厚三层板电阻点焊中不同接头设计下受力状态不同对断裂模式及机制的影响,三种不同受力状态如图7所示。由图7可知,A为中间板和下板受拉剪载荷,B为上板和下板受拉剪载荷,C为三板同时受拉剪载荷,上板下板载荷方向一致。图8为不同受力状态下发生界面断裂的倾向,按顺序增加为B<A<C。研究还指出,影响三层板点焊接头的断裂模式最重要的两个因素为:受力界面的熔核尺寸和接头设计的刚度。随着熔核尺寸的增加,断裂模式由界面断裂转变为拔出断裂;当整个接头的刚度越小时,整个熔核在受力过程中更易偏转,导致实际上加载到界面上的剪应力降低,从而降低界面断裂的倾向。

图7 不同种类的接头设计

图8 不同接头组合的临界熔核尺寸

Wei S. T.研究强度为1 000 MPa级别的双相钢/TWIP钢/TRIP钢的三层板点焊接头的断裂模式,发现三层板接头的断裂模式不仅受熔核尺寸影响,还受化学成分的影响。在电流固定的条件下,不同类型钢的接头断裂模式不同。

唐虹研究了含镀锌板的三层板点焊熔核机理、工艺参数对焊点力学性能的影响以及三层板硬规范的工艺优化,发现可以利用硬规范对三层板进行点焊以提高熔核尺寸,进而改善接头的断裂模式和力学性能。

在三层板点焊接头的断裂模式中,断裂模式分类与两层板类似,决定断裂模式的影响因素如熔核尺寸、板厚、材料化学成分等也和两层板相同。与两层板相比,三层板点焊接头断裂模式最大区别是其受力状态的不同导致内在断裂机制完全不同,需要进一步的研究。

断裂模式数值模拟

AHSS电阻点焊涉及异种材料、异种厚度、多层板的焊接,因此焊接过程中的电流场、温度场和应力应变场的情况非常复杂,增加了点焊数值模拟的难度。

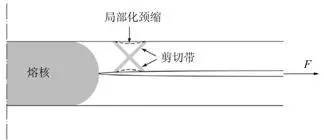

Pan J等人采用二维弹性理论和二维有限元法研究双相钢点焊接头在拉剪条件下的断裂模式,发现在拔出断裂时,断裂通常萌生于熔核周围的母材并且位置常常处于厚度中间处的颈缩部位,裂纹形成后通过剪切变形方式逐渐扩展直至最后断裂,如图9所示。

图9 拔出断裂机制的横截面示意

Nielsen K. L.采用弹性-粘塑性理论和三维有限元法研究了拉剪条件下DP600点焊接头的拔出断裂机制,采用微孔形核、长大、聚合的理论(即Gurson模型),发现了断裂模式的竞争机制。当熔核尺寸较大时,熔核周围(通常是热影响区)会发生塑性变形和损伤积累;而当熔核尺寸较小时,塑性变形主要发生在熔核中心并产生剧烈的剪切。Gurson模型分析了拉剪条件下的界面断裂,很好解释了界面断裂内在机制。

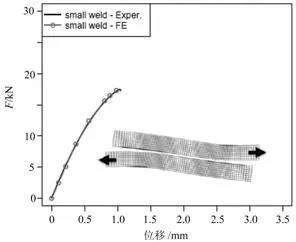

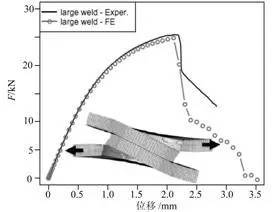

Dancette在研究DP450和DP980点焊接头的断裂模式过程中考虑不同区域材料性能对模拟结果的影响,发现拔出断裂和界面断裂的机制分别为母材(BM)/过回火区(SCHAZ)的局部应变和熔核界面缺口处的剪切变形,采用熔核尖端处的J积分衡量界面断裂,采用局部应变区的等效应变衡量拔出断裂。通过计算J积分和等效应变定量地得出发生不同断裂模式的条件,其模拟结果与实验相匹配,如图10所示。

a 全界面失效

b button pullout

图10 TRIP780点焊接头载荷-位移曲线

目前关于断裂模式的数值模拟研究,一方面采用Gurson模型解释界面断裂和拔出断裂的内在机制;另一方面通过J积分和等效应变的计算定量得出发生不同断裂模式的临界条件。但是这些研究均针对同种材料同种厚度两层板的点焊接头,未考虑材料强度、板厚、不同受力状态、气孔缩孔缺陷等影响因素。

界面断裂抑制方法的研究

A. R. Jahandideh在 SAPH440低碳钢的电阻点焊中发现,点焊接头容易发生界面断裂,采用增加焊后回火电流的方式可以降低界面断裂倾向。研究认为,产生界面断裂的原因是熔核中存在硬而脆的马氏体组织,通过焊后增加回火电流对熔核中的马氏体组织进行回火处理。

沈洁采用不对称电极匹配方法改善点焊熔核尺寸及可焊性窗口宽度,解决了差强差厚三层板点焊过程中的熔核偏移及薄板侧熔核尺寸偏小的问题,试验结果表明采用该种方法可以抑制界面断裂倾向。

张小云采用正交试验和方差显著性分析的方法研究影响断裂模式的最大因素。结果表明,焊接电流对双相钢点焊接头界面断裂倾向影响最大,焊接时间对焊点界面断裂倾向有一定影响,而其余焊接参数影响较小。通过考虑交互作用得出的最优焊接参数比单因子分析得出的结果更能降低双相钢焊点界面断裂倾向。

Choi H. S.研究了双相钢D780和热成型钢22MnB5的点焊接头,发现碳当量过高会导致熔核中形成硬而脆的马氏体,并且会带来更多缺陷如缩孔、裂纹等,从而增大界面断裂的趋势。因此合理选择钢种,避免碳当量过高可以降低界面断裂倾向。

本文来自于《电焊机》杂志2017年第四期

作者:刘思源、王朗、孔谅、王敏、吴嘉元

◎本文由焊割在线整理发布,转载请注明

❤

第二步:

❤

❤