“硫化橡胶粉常压连续脱硫成套装备”是根据化学动力学 “范德荷甫定律” 的反应温度每升高10℃,化学反应速度加快一倍的原理,将脱硫反应温度适当提高,脱硫时间相应缩短在20分钟左右。把压力罐改为管道,将物料置于密封的螺旋或螺杆装置管道流动场内,在密封状态连续进行脱硫反应,冷却排放。橡胶粉在管道中滚动或挤压前进,从预热、升温到脱硫反应,形成热裂解的滚动场。橡胶粉从弹性体变为塑性态的相变拐点,即是橡胶再生的正脱硫点。从而按正脱硫点理论生产优质稳定的再生胶。此工艺技术和设备,变高压为常压,变间歇为连续,无废水废气排放,节能环保,变频调速,数显智能温控。

1、对所有使用“动态脱硫罐”的企业,按要求和规定对淘汰“动态脱硫罐”的数量给予一次性补偿,均按40万元/台计算(以购买发票日期。金额为准;下同),建议国家财政出台50%设备淘汰补偿;按2000台计算,该工艺淘汰费用需8亿元。目标:2018年完成彻底淘汰动态脱硫罐100%(2000台),需要财政补偿4亿元。

2、对采用硫化橡胶粉常压螺旋输送连续脱硫装置,按均75万元/台计算,建议国家财政出台50%设备购置款补贴;按1700台计算,该工艺转型费用需12.75亿元。目标:2018年完成彻底淘汰动态脱硫罐50%(850台),需要财政补贴6.375亿元。

3、对采用环保智能化螺杆挤出再生机,按均180万元/台计算,建议国家财政出台50%设备购置款补贴;按1700台计算,该工艺转型费用需15.3亿元。目标:2018年完成彻底淘汰动态脱硫罐达到35%(595台),需要财政补贴5.355亿元。

4、环保智能化万吨再生胶生产线工艺设备,按均1000万元/线计算;建议国家财政出台50%设备购置款补贴,按1700台计算,该工艺转型费用需170亿元。目标:2018年完成彻底淘汰动态脱硫罐达到15%(255台),需要财政补贴25.5亿元。

硫化橡胶粉常压连续脱硫成套装备生产工艺,解决了动态脱硫罐生产技术工艺污染大、能耗高、效率低等问题,有利于行业可持续绿色发展。再生胶生产脱硫工艺按以上50%、35%、15%转型,需要财政支持费用在37.23亿元基本可以完成产业升级,彻底淘汰动态脱硫罐2000台,需要财政补偿费用在4亿元,即可以完全实现废橡胶的绿色循环再利用。提升废橡胶综合利用行业的整体技术水平,推动国家节能减排低碳战略实施,创建资源节约型、环境友好型社会,效益显著。

我国已经成为世界生产、使用再生胶的第一大国。再生胶已经成为我国保护环境,处理废橡胶资源的主要渠道之一,已经成为名副其实的中国特色。

为了贯彻落实《中国制造2025》和《大气污染防治行动计划》,加快推进落实制造工程实施指南,推进促进橡胶行业挥发性有机物削减,提升废橡胶综合利用行业绿色发展水平,改善大气环境质量,提升制造再生橡胶产业绿色化质量,工业和信息化部 财政部《印发重点行业挥发性有机物削减行动计划的通知》“工信部联节[2016]217号”文件非常及时。

10月5日, 联合国秘书长潘基文在法国的斯特拉斯堡发表声明,称应对气候变化的《巴黎协定》将于今年11月4日正式生效。他在声明中说,“曾经不可想像的事情现在已经势不可挡”。为了蓝天白云、为了子孙后代,全行业应义无反顾,放弃纠结,与时俱进。绿色发展是行业转型升级的必由之路,绿色发展是行业唯一的生存准则。为了实现“美丽中国”,为了落实《中国制造2025》,为了贯彻《大气污染防治行动计划》,为了推进《中国橡胶工业强国发展战略研究》进程,为了中国废橡胶综合利用行业的可持续健康发展,行业的绿色发展势不可挡,必须是没有悬念的坚决认真予以贯彻执行。

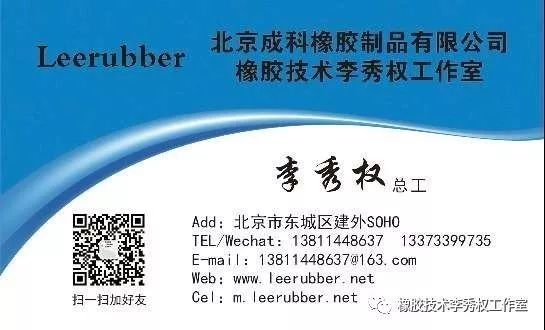

加好友,加关注: