引言

水浸点聚焦或线聚焦探头广泛用于超声自动化检测设备上,关于聚焦探头的选取,目前能查阅到的资料中,多是对横波检测方式,特别是在管材探伤运用中的介绍。棒材超声水浸法纵波检测聚焦探头的选用却少有具体介绍。本文通过对现场检验发现的异常现象进行对比试验和原理分析,对超声自动化棒材内部缺陷的检测探头的选用进行探讨。

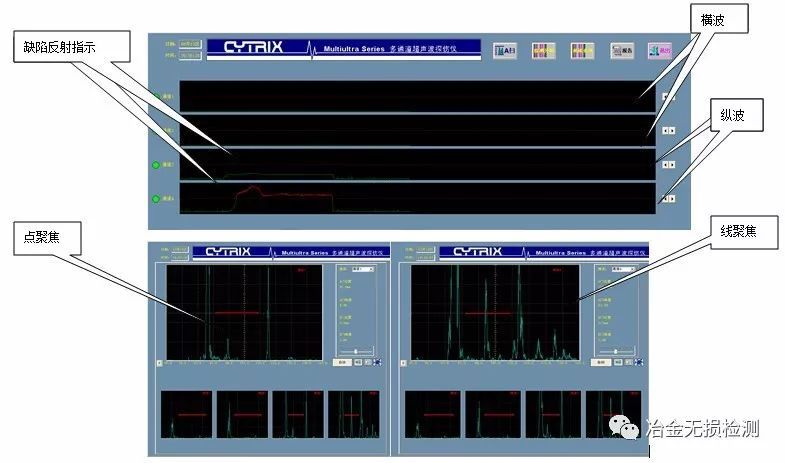

2017年初,检测人员用超声自动化检测设备对一批316LФ30mm棒材进行检测,检测过程发现棒材距端部300mm位置有一段区域(130mm)比较异常,一个通道报警幅度很高,而另一个通道持续有较小的反射信号(图1、图2)。

图1 异常部位检测显示图

图2 异常部位长度

一 检测方法及设备简介

(一)检测方法

1、小直径棒材水浸检测法

小直径棒材中的缺陷主要沿轧制方向延伸,在横截面上的分布主要集中于棒材中心,由于纵波直探头受脉冲宽度及近场区长度的影响,棒材表面及近表面附近的缺陷无法发现,而与表面垂直或近似垂直的裂纹类缺陷,受缺陷与声束夹角小的影响,回波幅度较低,使得缺陷难以检出,因此,对于一些特殊用途及要求比较高的棒材探伤还须辅以横波检测。

2、纵波水浸检测法原理

水浸检测法是将探头放入水中,超声波会产生多次水和钢界面反射波,同时被检件内也产生反射波,由于超声波在水中和钢中的传播速度不同,通过调整探头与被检件间的水层距离,使被检件底波位于二次水界面反射波前,缺陷波将在一次水钢界面波和底波之间产生。

(二)检测设备

超声自动化检测设备,四通道(2纵2横),纵波检测采用5P10F32点、线聚焦探头各1个,扫查方式为探头旋转,棒材直线前进。

二 验证方法理论依据

棒材检测方式主要以纵波检测为主,检测灵敏度的高低与检验标准规定的人工伤(平底孔)尺寸大小和位置有直接的关系。其检测灵敏度调节方式主要分为试块比较法和计算法两种。试块比较法是将试块中规定深度的人工反射体的反射波高调节到显示屏上一定的高度作为检测灵敏度。另一种计算法是根据需检测的人工缺陷(通常为平底孔)与某反射体反射波高的理论差值确定检测灵敏度,计算法又分为试块计算法与底波计算法。计算法的应用前提是,缺陷据探头晶片的距离大于3倍近场区长度。

从理论上讲,聚焦探头是不能直接采用规则反射体回波声压规律进行当量评定的,因其声场不符合公式推导的条件。但在声束直径大于平底孔直径时,同声程的平底孔反射声压与平底孔直径的平方也基本上成正比的,可借用平底孔当量的概念用试块对比法进行缺陷当量的评定。但是,从严格意义上讲,采用缺陷当量对试件进行合格判定时,需要采用非聚焦探头对聚焦探头发现的缺陷进行评定。

(一)试验用探头性能特点分析

1、聚焦探头

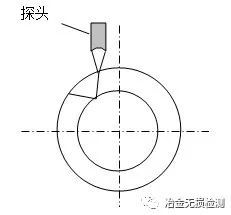

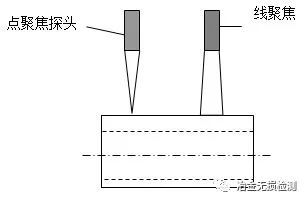

聚焦探头在管材自动化检测设备中使用最为广泛,管材的检测方式有点聚焦和线聚焦两种。不论是点聚焦还是线聚焦,声束在检测截面上的轮廓都是一样的,如图3,4所示。点、线聚焦探头焦点形状的差别在于其在管材轴向上的声束轮廓是不同的,如图所示。点聚焦探头在管材上形成的是点状聚焦区,线聚焦探头在管材上形成的是沿轴线延长的线状聚焦区。

图3 点、线聚焦声束在棒材截面上的轮廓

图4 点、线聚焦声束在棒材轴向上的轮廓

1)点聚焦和线聚焦两种检测方法对不同长度人工伤(纵向)的检测灵敏度存在差异,并且与焦点尺寸和人工伤长度之比有关。

2)根据槽型人工伤采用横波进行检测时,采用点聚焦探头时,由于焦点尺寸小,灵敏度高,横向分辨力好,发现小缺陷的能力强;线聚焦扫查范围宽,扫查速度快,但对短小缺陷分辨力差。

3)对于棒材来说,采用纵波按试块比较法调试检测灵敏度时,线聚焦除了横向分辨率、信噪比与线聚焦相比较低外,对于小于声束宽度的相同缺陷大小的检测能力应该是一致的,而检测效率应更高。

2、纵波双晶探头

1)双晶探头两个晶片采用一发一收工作模式,检测盲区小,主要适用于近表面缺陷和小尺寸工件的手工检测。

2)双晶探头的两个晶片相向倾斜,形成菱形声束会聚区。聚焦使声束在某一深度范围内直径变窄,声强增高,可提高局部区域的检测灵敏度、信噪比和横向分辨力。

3)只有菱形区内的缺陷才能被检测到,因此,受声束有效区域限制,双晶探头声束的扫查范围较小,检测效率不高。

(二)探伤方法验证

检测标准GB/T 4162-2008 B级,基准灵敏度可发现最大声程处φ2mm平底孔。

1、手工接触法验证

检测仪器:便携式超声波探伤仪

探头型号:2.5P10x10x2F20

耦合剂:机油

图5 2.5P10x10x2 F20 双晶直探头

缺陷反射波幅度达到并高于检测基准灵敏度波高,缺陷长度130mm,按长条形缺陷评定为不合格。

2、水浸法验证

1)线聚焦探头

5P10 F32线聚焦探头,耦合剂为水

图6 5P10 F32线聚焦探头

2)点聚焦探头

5P10 F32点聚焦探头,耦合剂为水

图7 5P10 F32点聚焦探头

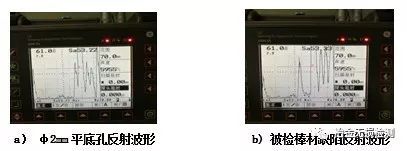

3、验证结果

1)利用同一对比试样(φ2mm平底孔)对仪器进行灵敏度调节,点聚焦探头底波降低明显,但没有消失,而双晶直探头和水浸线聚焦探头底波无变化,说明声束直径都大于平底孔直径,符合以当量比对法检测判定的前提条件。

2)探头移至被检棒材缺陷位置时,三种探头的底波都基本无变化。

3)水浸线聚焦探头的检测结果与接触法手工检测结果较为一致,都达到验收标准要求的记录水平,且长度为130mm,验收评定都为不合格;而点水浸聚焦探头检测结果按标准远没有达到记录水平要求,评定为合格。

通过以上验证说明,利用同一对比试样调节仪器的灵敏度进行检测,5MHz点聚焦探头对此类缺陷不敏感。

4、提高点聚焦探头检测频率

换用10P10 F32水浸点聚焦探头

图8 10P10 F32点聚焦探头

10MHz点聚焦相对5MHz点聚焦探头,对比试样反射体回波高度无明显变化,底波降低较5MHz更为明显,而被检件缺陷反射波高较5MHz点聚焦无明显提升(底波无变化)。

两种水浸点聚焦探头对此类缺陷检测结果基本一致,缺陷的反射波幅都远没有达到多个的不连续或长条形的不连续判定的要求,检测结果是合格的。同时也说明在检测标准相同的前提条件下,更高的频率对此类缺陷并不一定会有更好的检测灵敏度。

(三)取样分析

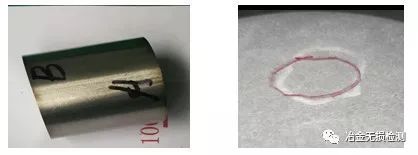

1、取缺陷反射波幅最高的一段区域,低倍观察有微小缺陷显示。

图9 低倍

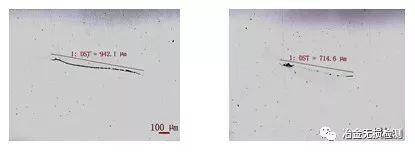

2、50倍电子显微观察,缺陷轮廓清晰,中间略粗,端头细小尖锐,此为典型的裂纹特征。裂纹宽度最宽处大约为0.94mm,不到1mm。

图10 高倍

3、着色显示缺陷位置大约为1/2R半径处

图11 着色

(四)原因分析

缺陷长度较长(130mm)而宽度较窄,对于纵波法检测,在小于声束宽度的前提条件下,反射能量高低与缺陷所占声束面积的比例有直接的关系。

从图10、11中可以看出,点聚焦探头焦点尺寸虽然小,而缺陷为细长形,最宽部位远小于探头聚焦区尺寸(最宽不到1mm),位于探头正下方的有效反射面积更小。即使有足够的长度,在整个声束范围能所占的比率小,缺陷有效面积反射的能量较低;即使换用更高检测频率的探头,对检测出此类缺陷也没有更好的效果。

线聚焦探头的聚焦区主要沿棒材轴向形成,而棒材长条形缺陷也是沿轴向延伸的,缺陷虽小,长度较长,按其轴向所占探头聚焦区尺寸的面积比来看,比例较大,反射能量较高,因此能很好的反映缺陷的实际情况,也与双晶直探头的检测结果相一致。

三 结论

1、小规格棒材的主要缺陷都是沿轧制方向延伸,当采用以平底孔型反射体调节检测灵敏度的情况下,对细长形缺陷点聚焦探头由于反射面积比小,检测灵敏度较低,容易误判造成漏检,而线聚焦探头由于声束在轴线方向上有较大长度,缺陷越长,其所占声束反射面积比例越高,因而对此类缺陷具有较高的检测灵敏度。

2、在相同检测标准前提下,相对于点聚焦探头,线聚焦除了信噪比稍差外,其对单个超标缺陷的检测能力与点聚焦探头是相同的。

3、严格意义上讲,小直径棒材中的缺陷反射波高与缺陷的大小并无一定关系,更难用试块中的平底孔进行当量比较,因为缺陷在横截面上的分部通常并不在棒材中心部位。对于要求较高的棒材,一般发现缺陷后,就应将有缺陷部位切除。因此选择线聚焦探头比点聚焦具有更好的检测效果,更能保障产品的质量要求。

——摘自《2017年冶金UT3级培训班论文》

作者:赵善敏(江苏图南合金股份有限公司)

未经许可,严禁转载,欢迎分享到朋友圈...