表面组装技术(SMT)目录文献

铜的表面处理和镀铜技术(目录)

铜的表面处理和镀铜技术(目录)

铜的表面处理和镀铜技术(目录)

铜的表面处理和镀铜技术(目录) 1、半导体活化材料化学镀铜镍技术 2、常温铜酸洗缓蚀剂 3、超大规模 集成电路多层铜布线化学机械全局平面化抛光液 4、超大规模集成电路多层铜 布线中铜与钽的化学机械全局平面化抛光液 5、导电铜粉的表面处理方法 6、 导电铜粉的表面处理方法 2 7、低碳钢丝快速酸性光亮镀铜工艺 8、电冰箱用 铜管清洗工艺 9、电刷镀法刷镀铅 —锡—铜减磨耐磨层的镀液 10、镀铜合金 及其生产方法 11、镀铜添加剂及其制备方法和在焊丝镀铜中的应用 12、非金 属流液镀铜法 13、非水体系储氢合金粉的化学镀铜工艺 14、复合电镀制备铜 基复合材料用共沉积促进剂 15、钢、铝、铜材清洗剂 16、钢表面沉积铜方法 17、钢铁件光亮酸性镀铜前的预镀工艺 18、钢铁件光亮酸性镀铜前的预镀工 艺 2 19、高档高速铜拉丝润滑剂 20、高速拉伸铜管用润滑剂及其制备方法 21、焊丝镀铜高防锈处

SMT表面贴装技术介绍

SMT表面贴装技术介绍

SMT表面贴装技术介绍

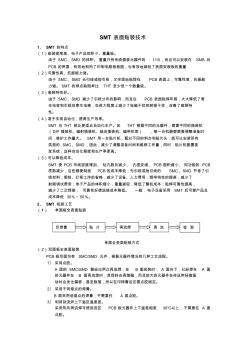

SMT 表面贴装技术 1、 SMT 的特点 (1)组装密度高、电子产品体积小、重量轻。 由于 SMC、SMD 的体积、 重量只有传统插装元器件的 1/10,而且可以安装在 SMB 后 PCB 的两面,有效地利用了印制电路板板面,也有效地减轻了表面安装板的重量 (2)可靠性高、抗振能力强。 由于 SMC、SMD 无引线或短引线,又牢固地贴焊在 PCB 表面上,可靠性高,抗振能 力强。 SMT 的焊点缺陷率比 THT 至少低一个数量级。 (3)高频特性好。 由于 SMC、SMD 减少了引线分布的影响,而且在 PCB 表面贴焊牢固,大大降低了寄 生电容和引线间寄生电感,在很大程度上减少了电磁干扰和射频干扰,改善了高频特 性。 (4)易于实现自动化,提高生产效率。 SMT 与 THT 相比更适合自动化生产。如 THT 根据不同的元器件,需要不同的插装机 (DIP 插装机、辐射插装机、轴向插装机、编