《一种厚板单面焊接方法》的实施例提供的焊接方法包括以下步骤:

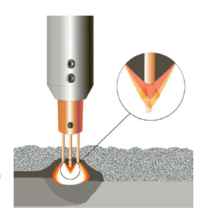

S100、在两块钢板1的对接处开设单面“Y”型坡口,所述“Y”型坡口包括依次设置的第一坡口2和第二坡口3,所述第一坡口2靠近所述“Y”型坡口的正面,所述第二坡口3靠近所述“Y”型坡口的背面,所述第一坡口2的坡口角度大于所述第二坡口3的坡口角度;

S200、在所述单面“Y”型坡口的背面铺设焊剂后,采用多丝埋弧焊在所述单面“Y”型坡口处进行打底焊接;

S300、打底焊接成型后,采用埋弧焊进行填充盖面层。

于该实施例中,术语“Y”型坡口的正面是指“Y”型坡口背离铜衬垫的一面,术语“Y”型坡口的背面是指“Y”型坡口靠近铜衬垫的一面。

该实施例的焊接方法适用于30~45毫米厚的钢板,钢板的材质不受限制。

对于30~45毫米厚的钢板,该实施例通过在两块钢板1的对接处开设单面“Y”型坡口,该“Y”型坡口包括依次设置的第一坡口2和第二坡口3,第一坡口2靠近“Y”型坡口的正面,第二坡口3靠近“Y”型坡口的背面,第一坡口2的坡口角度大于第二坡口3的坡口角度,可以降低打底焊道的深宽比,减少打底焊接时的裂纹产生,坡口角度相对较小的第二坡口3设置在靠近“Y”型坡口的背面,可以减少打底焊的填充量;铺设焊剂后采用多丝埋弧焊打底焊接,然后采用埋弧焊进行填充盖面层,整个焊接过程为单面焊接、双面成型,减少了钢板1在焊接过程中的翻身作业,不依赖翻身起重设备,减少焊接过程中的配合时间,焊接速度快,焊接质量高。

如图1所示,所述第一坡口2的坡口角度a为100~150°,所述第二坡口3的坡口角度b为42~48°,可以减少焊接的层数,同时保证两个钢板1的对接稳定性。

该实施例中,所述第二坡口3的深度h为25~32毫米;钝边高g为5~7毫米;所述钝边之间的间隙n为0~1毫米。通过对第二坡口3的深度h、钝边高g以及钝边之间的间隙n三个参数进行优化,可以保证靠近打底焊接时能够焊透,同时防止根部烧穿。

该实施例中,所述多丝埋弧焊采用的埋弧焊焊丝的直径为4.8~6.4毫米,焊接电流为1100~1450安,电弧电压为33~48伏,焊接速率为460~470毫米/分钟。按照该参数进行打底焊道4的焊接,可以将多丝埋弧焊的热输入量控制在一定范围内,从而降低了对于设备、材料的选择要求,钢板接头力学性能也能达到要求。

对于不同设置位置的埋弧焊焊丝,其焊接时所需要的焊接电流、电弧电压均不一样。优选地,所述多丝埋弧焊采用三根埋弧焊焊丝,分别为直径4.8~5毫米的第一埋弧焊焊丝、直径4.8~5毫米的第二埋弧焊焊丝和直径6.3~6.5毫米的第三埋弧焊焊丝,采用所述第一埋弧焊焊丝焊接时的电流为1300~1450安,电弧电压为33~36伏;采用所述第二埋弧焊焊丝焊接时的电流为1100~1250安,电弧电压为41~44伏;采用所述第三埋弧焊焊丝焊接时的电流为1200~1250安,电弧电压为45~48伏。上述打底焊的焊接参数是针对厚30~45毫米的钢板而设定的特定的参数,根据该焊接参数可以使打底焊道4一次完成,不会留下焊疤、焊瘤等,节省了打磨处理时间,提高了焊接效率。

作为该发明优选的实施方式,所述步骤S300具体包括以下步骤:

S300a、打底焊接成型后,采用单丝埋弧焊或者双丝埋弧焊沿打底焊道表面的中心进行首道盖面层5的填充;

S300b、所述首道盖面层5填充完成后,采用单丝埋弧焊或者双丝埋弧焊在所述首道盖面层5的表面上进行剩余盖面层6的填充。

该实施例的盖面层的填充焊接按上述步骤分两次进行,首道盖面层5采用单丝埋弧焊或者双丝埋弧焊进行填充,剩余盖面层6采用单丝埋弧焊或者双丝埋弧焊进行填充,可以提高焊接质量和焊接效率。

其中,所述单丝埋弧焊采用的埋弧焊焊丝为直径4.9~5.1毫米的第四埋弧焊焊丝,焊接电流为700~800安,电弧电压为32~36伏,焊接速率为20~26米/小时。该实施例中的单丝埋弧焊焊接参数依据钢板1的厚度和第二坡口3开设的角度而设定,按照该焊接参数可有效填充第一盖面层5和/或剩余盖面层6。

其中,所述双丝埋弧焊采用的埋弧焊焊丝为直径相同的第五埋弧焊焊丝和第六埋弧焊焊丝,焊接速度均为28~30米/小时,所述第五埋弧焊焊丝的焊接电流为800~1000安,电弧电压为38~43伏;所述第六埋弧焊焊丝的焊接电流为650~780安,电弧电压为38~45伏。该双丝埋弧焊焊接参数依据钢板1的厚度和第一坡口2开设的角度而设定,按照该焊接参数可有效填充第一盖面层5和/或剩余盖面层6。

步骤S200中所述铺设焊剂的具体步骤为:提供铜衬垫,采用焊剂自动铺设小车在所述铜衬垫上铺设焊剂,然后将钢板移至所述铜衬垫的上方,通过所述铜衬垫上的电磁铁将所述钢板与所述铜衬垫吸合,焊剂位于铜衬垫与钢板1之间。于该实施例中,焊剂的宽度中心正对“Y”型坡口11的间隙中心。

优选地,所述焊剂的厚度为4~6毫米,宽度为100~120毫米。通过设置合适的宽度、厚度的焊剂于铜衬垫与钢板1之间,可以保证焊接后的焊道的美观。

下面以厚40毫米的两块钢板的对接焊为例,来进一步说明该发明的技术方案。

1、开设坡口

两块钢板1的对接处的坡口如图1所示,坡口的具体尺寸参见表1。

表1坡口尺寸

| 板厚/毫米 |

第一坡口角度a/° |

第二坡口角度b/° |

第二坡口深度小时/毫米 |

钝边g/毫米 |

间隙n/毫米 |

| 40 |

120 |

45 |

32 |

6 |

0.5 |

2、铺设焊剂

将铜衬垫清理干净后,利用焊剂自动铺设小车铺设底面焊剂(NSH-1RM),底面剂铺设厚度约为5毫米,宽度约为100~120毫米。将焊接板材移到FCB工位,上升铜衬垫,将焊缝与铺设衬垫方向对齐到平行位置。

将电磁铁通电,使电磁铁与板材反面吸合,并开启压缩空气将空气软管通气,压力为0.1~0.12兆帕(相当于1~1.2千克/平方厘米)。在空气软管冲气完毕后,用钢管从钢板表面沿焊接线进行锤击,使底层焊剂与板材底面均匀地接触。

3、多丝埋弧焊打底焊接

采用多丝埋弧焊进行打底焊接,焊接参数按照表2所示进行。

表2多丝埋弧焊焊接参数

| 板厚/毫米 |

焊丝 |

焊丝直径/毫米 |

焊接电流/安 |

电弧电压/伏 |

焊接速度/分钟/分钟 |

| 40 |

第一 |

4.8 |

1300-1450 |

33-36 |

460-470 |

| 第二 |

4.8 |

1100-1250 |

41-44 |

| 第三 |

6.4 |

1200-1250 |

45-48 |

按照以上焊接参数焊接完成后,打底焊道成型见图2所示。

4、埋弧焊填充盖面焊接

完成打底焊接后,采用单丝埋弧焊或者双丝埋弧焊进行填充盖面层。填充盖面焊时,首道盖面层5沿着打底焊道4表面的中心进行焊接,成型后的首道盖面层5见图3所示,完成后再进行剩余盖面层6的填充。焊接参数按照表3或表4所示选用单丝埋弧焊焊接参数或双丝埋弧焊焊接参数进行焊接。剩余盖面层6填充完成后,参见图4所示。

表3单丝埋弧焊焊接参数

| 焊丝 |

焊丝直径/毫米 |

焊接电流/安 |

电孤电压/伏 |

焊接速度/米/小时 |

| 第四埋弧 焊焊丝 |

5.0 |

700-800 |

32-36 |

20-26 |

表4双丝埋弧焊焊接参数

| 焊丝 |

焊丝直径/毫米 |

焊接电流/安 |

电孤电压/伏 |

焊接速度/米/小时 |

|

| 第五埋弧焊焊丝 |

4 |

800-1000 |

38-43 |

28-30 |

|

| 第六埋弧焊焊丝 |

4 |

650-780 |

38-45 |

|

该发明提高了单面多丝埋弧焊法焊接在厚板拼接时的应用范围及利用率,并将多丝埋弧焊的热输入量限制在一定范围以内,从而降低了对于设备、材料的选择要求,接头力学性能也能达到要求。

该发明对比双面埋弧焊有以下优点:(1)该发明焊接方法全过程为单面焊接双面成型,对比双面埋弧焊减少了焊接过程中的板件翻身作业,不依赖翻身起重设备,减少焊接过程中的配合时间;(2)双面埋弧焊需将拼板件进行翻身后对另一面根部进行气刨和打磨缺陷清理后才能进行后续焊接,该发明减少了焊接过程中的气刨和打磨作业;(3)该发明基于单面多丝埋弧焊的高效,对比双面埋弧焊,焊接的层数较大幅减少,焊接速度快。

采用该发明的方法应用于焊接,对于长72米的同一个分段拼板焊接(4条焊缝),焊接时间由原有的8天缩短为现在的4天,整体效率可以提高50%。