粉末静电喷涂文献

粉末静电喷涂工艺探讨

粉末静电喷涂工艺探讨

粉末静电喷涂工艺探讨

介绍了粉末的粒度组成与喷涂质量的关系,以及粉筛目数与孔径和粒径的对应关系。阐述了喷涂过程中粉末的带电过程与上粉率的问题。着重讨论了压缩空气温度、湿度的增大对涂层质量的影响。

粉末静电喷涂流程(精)

粉末静电喷涂流程(精)

粉末静电喷涂流程(精)

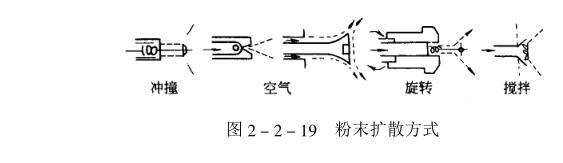

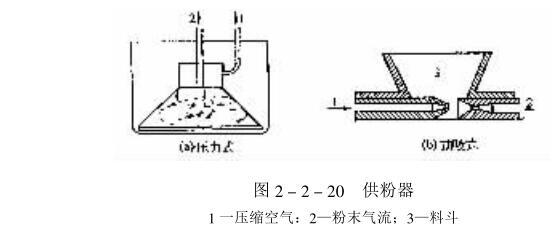

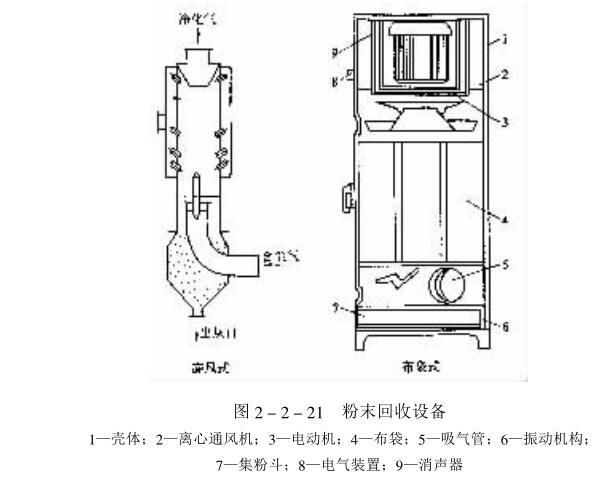

粉末静电喷涂技术的典型工艺流程 粉末静电喷涂技术的典型工艺流程为: 工件前处理 →喷粉→固化→检查→成品 1.1 前处理 工件经过前处理除掉冷轧钢板表面的油污和灰尘后才能喷涂粉末,同时在工件表 面形成一层锌系磷化膜以增强喷粉后的附着力。前处理后的工件必须完全烘干水 分并且充分冷却到 35℃以下才能保证喷粉后工件的理化性能和外观质量。 1.2 喷粉 1.2.1 粉末静电喷涂的基本原理 工件通过输送链进入喷粉房的喷枪位置准备喷涂作业。静电发生器通过喷枪枪口 的电极针向工件方向的空间释放高压静电 (负极 ),该高压静电使从.喷枪口喷出 的粉末和压缩空气的混合物以及电极周围空气电离 (带负电荷 )。工件经过挂具通 过输送链接地 (接地极 ),这样就在喷枪和工件之间形成一个电场占粉末在电场力 和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层 均匀的涂层。 1.2.2 粉末静电喷