焊接缺陷随着RT 的实施逐步出现,按照焊接工艺顺序打底—填充—盖面,将缺陷分为根部缺陷、熔敷金属内部缺陷、表面缺陷等三大类。

根部缺陷

由于根部缺陷有内错边、未焊透、内凹、内咬边、焊瘤、发渣、管内异物等,因此返修过程中必须将焊口磨穿或整体割口。另外,内错边、未焊透、内咬边、焊瘤是熔敷金属与母材金属在管道内部的缺陷,返修预案需按照碳钢、不锈钢分为A(CS),B (SS)。

碳钢分为普通碳钢和低温钢。普通碳钢有SA106B/SA53B/SA672/SA234,选用的焊材为焊丝ER70S-6,焊条E7015。低温钢有SA333 -6/SA420/SA350 /SA671,选用的焊材为焊丝ER70S-G、焊条E7015-G。返修工艺通常选用全氩弧焊接。

返修预案A(CS): 按返修单将缺陷位置确定无误后,采用砂轮磨光机清除该缺陷。因该类缺陷系根部缺陷,必须磨穿焊口。磨穿后,应适当向两边扩宽并去除根部毛刺,方可进行根部焊道的焊接,焊接方法GTAW。焊接过程中,应保证根部焊道质量,注意层间清理; 焊后修整补焊区域,要求外形与原始焊口基本一致,平滑过渡。对补焊处必须重新RT 检验。焊后及时做好焊口标识。焊口返修完成后,施焊焊工及时将返修通知单返回,填写相应的焊接日报,以利于及时进行RT。

返修预案B (SS): 按返修单将缺陷位置确定无误后,采用角向磨光机清除该缺陷。因该缺陷系根部缺陷,必须磨穿焊口。磨穿后,应适当向两边扩宽并去除根部毛刺,重新充氩后方可进行打底的焊接,焊接方法GTAW。焊接时,应保证根部焊道质量,注意层间清理,焊后修整补焊区域,要求外形与原始焊口基本一致,平滑过渡。对补焊处必须重新RT 检验。提醒返修焊工注意充氩质量的控制。焊后及时做好焊口标识。焊口返修完成后,施焊焊工及时将返修通知单返回,填写相应的焊接日报,以便及时进行RT。

内凹为熔敷金属的根部缺陷,返修预案为C。内凹在RT 底片上的特征和表面凹陷并没有明显的区别。在返修前,应仔细检测缺陷部位是否为表面凹陷,避免不必要的动火施焊产生新的缺陷。

返修预案C:定位无误后,请仔细检查是否焊口表面低凹。如无低凹处时,再采用砂轮磨光机磨穿此处熔敷金属,注意应适当地加长和加宽磨穿的区域,以保证内凹的完全去除。去除根部的毛刺后,采用GTAW 焊接工艺焊补,并应注意间隙大小是否合适。保证内部适度的凸度,并在层间应仔细清理,焊后修整补焊区域外形应与原始焊口平滑过渡,同时需对补焊区域重新RT。返修焊工应慎重,尤其是根部缺陷的返修,应及时返修。焊后做好焊口标识。

焊口返修后,施焊焊工及时将返修通知单返回,填写相应的焊接日报,以及时进行RT。返修内凹缺陷时,如果母材为不锈钢,应注意管道焊口内面充氩保护质量。发渣为不锈钢熔敷金属根部缺陷,通常表现为收弧处局部缺陷、连续的缺陷或整个焊口都有发渣缺陷。返修预案可以选择B 或D (整口切除)。

返修预案D: 对焊口进行整口切除,同时应注意完全去除掉焊口两侧的热影响区。重新按照焊接技术规格书(WPS) 的要求制作坡口,并且需在清理干净后方可组对。焊接过程中注意观察熔池,保证焊道的熔透性和熔敷金属的致密性。焊后对补焊处进行打磨,以清除焊接飞溅等表面缺陷。焊工对补焊处目视自检。焊口返修后,施焊焊工及时将返修通知单返回,并填写相应的焊接情况日报表,以便及时进行RT 。

熔敷金属内部缺陷

熔敷金属内部缺陷有密集性气孔、单个气孔、链条状气孔、夹渣(条渣)、未熔合、夹钨等。返修过程中有可能很容易发现缺陷,但也有可能由于打磨进给量太大而导致找不到缺陷,还有可能导致将焊口磨穿。如果母材是不锈钢,在即将磨穿或已经磨穿的情况下,应注意焊口内面充氩保护。

密集性气孔通常情况下可以由后续焊道消除,在射线底片上反映出来的一般比较浅。打磨进给量大时不容易发现,如果轻磨缺陷显示的位置就能发现,是很浅的蜂窝状缺陷。单个或链条状气孔个体比较大,打磨过程中容易发现,但该类缺陷有分层现象,不容易完全去除。夹渣或未熔合,个体比较大,但由于形状不规则,打磨时容易产生已经完全去除的假象,必要时可通过液体渗透或射线检测确定缺陷是否完全去除。

返修预案E: 按返修单标注尺寸定位缺陷后,采用砂轮磨光机去除该类缺陷,并确保缺陷完全去除。采用GTAW 焊接方法焊补,注意层间熔合及层间清理,防止产生新的缺陷。在焊口外观质量方面应注意防止咬边,焊后修整焊口,保证与原始母材外表面平滑过渡,并必须对返修区域重新RT 检验。

现场焊工注意操作质量,以及一定要做好防风防潮措施。焊后及时按要求做好焊口标识。焊口返修后,施焊焊工及时将返修通知单返回,并填写相应的焊接日报,及时进行VT 和RT。如果在打磨过程中不能确定缺陷是否已经完全被去除,并且存在返修位置困难等制约因素,可以申请缺陷定位射线透视。

在确定原缺陷未完全去除或已经完全去除后,继续打磨消缺或进行补焊。缺陷区域太长而导致整口切除,其预案参照D 。

表面缺陷

焊口表面缺陷有表面凹陷、外错边、低于母材、成形不良、咬边等。表面凹陷、外错边、成形不良是外观上的缺陷。通常打磨修整后就可以消除。

返修方案F: 根据返修通知单的缺陷示意图,定位“表面修磨” 位置。使用角向磨光机对缺陷部位进行打磨,去除焊口表面的锈、氧化物、形成光滑的表面。打磨量要小,避免伤及母材。打磨后熔敷金属的厚度不能低于母材,否则应进行补焊。补焊后对补焊表面进行打磨修整。返修完成后,应及时填写焊接日报,及时进行VT 和RT。如果未动火补焊的焊口,在报焊接日报或RT 委托时,应按照原焊口标识进行。低于母材是熔敷金属厚度小于母材厚度,必须进行补焊。

咬边是属于比较严重的表面缺陷,必须打磨去除。若打磨后母材厚度小于管道要求的最小壁厚,应进行补焊。

返修预案G: 根据返修通知单的缺陷示意图,定位缺陷位置。使用砂轮磨光机对缺陷部位进行打磨,去除焊口表面的锈、氧化物等杂质,形成圆滑过渡的坡口表面。打磨进给量要小,避免伤及母材。采用全氩弧进行补焊,焊后进行打磨,形成良好的焊口表面。焊接完成后,应及时填写焊接日报,及时进行VT 和RT。

承插焊口返修

承插焊口因需要在焊接完成后检查内部间隙的大小,作为一类特殊的焊口进行射线检测。承插管道焊口进行最大比例5%的RT,以确定在管道和承插口管件之间留有1.6 mm 的最小间隙。承插间隙通常要求在1.6~3 mm 之间。当承插间隙<1.6 mm,或>3 mm 时,应对该承插口进行返修。承插口规格都比较小,一旦有缺陷,只能采取整口切除的方案,其返修预案参照D。

二次返修不合格焊口

返修两次都不合格的焊口,在焊接过程中控制不严的情况下其力学性能与化学成分,尤其是母材热影响区的性能可能恶化。按照相应的技术要求,应整口切除。这也体现了焊接质量严格要求的一方面。

返修预案H: 对于碳钢、低合金钢、300 和400系列不锈钢,同一位置只能做2 次修补。补焊完毕后,若经射线检测,其结果仍为不合格,就需要将焊口完全切除掉。对2 次不合格的焊口,就需沿焊口中心线进行整管切除,并完全去除掉焊口两侧的热影响区,重新制作坡口,同时需清理干净,组对合格后方可进行焊接。焊接过程中注意观察熔池,保证焊道的熔透性和熔敷金属的致密性。焊后对补焊处进行打磨,以清除飞溅等表面缺陷。焊工需对返修焊口外观质量进行目视自检,QC 检查人员对返修焊口外观质量进行专项检查。焊口返修后,施焊焊工及时将返修通知单返回,填写相应的焊接日报,以便及时VT 和RT 。

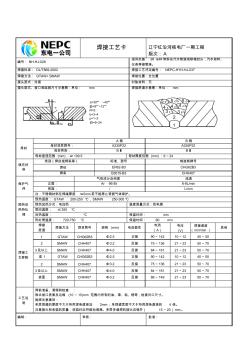

管道焊口焊接工艺卡

管道焊口焊接工艺卡

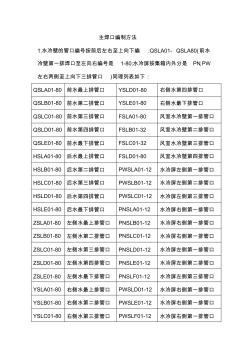

锅炉焊口编制方法

锅炉焊口编制方法