粘接型导热灌封胶特点及应用文献

常用灌封胶及其工艺

常用灌封胶及其工艺

常用灌封胶及其工艺

灌封胶 灌封就是将液态聚氨脂复合物用机械或手工方式灌人装有电子元件、 线路的器件内, 在 常温或加热条件下固化成为性能优异的热固性高分子绝缘材料。 这个过程中所用的液态聚氨 脂复合物就是灌封胶。 封胶简介 灌封胶,用于电子元器件的粘接,密封,灌封和涂覆保护。 灌封胶在未固化前属于液 体状,具有流动性,胶液黏度根据产品的材质、性能、生产工艺的不同而有所区别。灌封胶 完全固化后才能实现它的使用价值,固化后可以起到防水防潮、防尘、绝缘、导热、保密、 防腐蚀、耐温、防震的作用。电子灌封胶种类非常多,从材质类型来分,使用最多最常见的 主要为 3 种,即环氧树脂灌封胶、有机硅树脂灌封胶、聚氨酯灌封胶,而这三种材质灌封 胶又可细分几百种不同的产品。 灌封是聚氨脂树脂的一个重要应用领域。 已广泛地用于电子器件制造业, 是电子工业不 可缺少的重要绝缘材料。 作用 它的作用是: 强化电子器件的整体性, 提高对

LED发光模组灌封胶透明背光源灌封胶

LED发光模组灌封胶透明背光源灌封胶

LED发光模组灌封胶透明背光源灌封胶

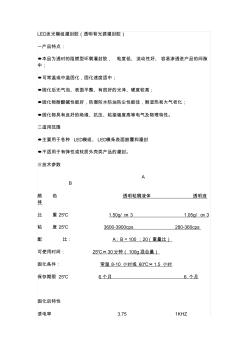

LED发光模组灌封胶(透明背光源灌封胶) 一产品特点 : ●本品为透时的阻燃型环氧灌封胶, 粘度低、流动性好、容易渗透进产品的间隙 中; ●可常温或中温固化,固化速度适中; ●固化后无气泡、表面平整、有很好的光泽、硬度较高; ●固化物耐酸碱性能好,防潮防水防油防尘性能佳,耐湿热和大气老化; ●固化物具有良好的绝缘、抗压、粘接强度高等电气及物理特性。 二适用范围 ●主要用于各种 LED模组、 LED模条表面披覆和灌封 ●不适用于有弹性或软质外壳类产品的灌封。 三技术参数 A B 颜 色 透明粘稠液体 透明液 体 比 重 25℃ 1.50g/ ㎝ 3 1.05g/ ㎝ 3 粘 度 25℃ 3600-3900cps 280-360cps 配 比: A:B = 100 :20(重量比) 可使用时间: 25℃×30分钟( 100g混合量) 固化条件: 常温 8-10 小时或 60℃×1