塑压成型文献

改性木塑复合托盘的压塑成型

改性木塑复合托盘的压塑成型

改性木塑复合托盘的压塑成型

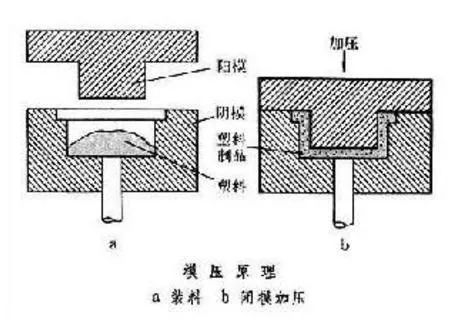

本文介绍了木塑复合托盘的生产工艺,包括原料的选择和处理,并重点介绍了木塑复合托盘的挤出~压塑成型和生产工艺控制。

热压成型塑木板的性能与工程应用

热压成型塑木板的性能与工程应用

热压成型塑木板的性能与工程应用

介绍了利用植物纤维与再生塑料颗粒,经混拌、热炼、成坯、粉碎、热压成型等工艺,加工各种规格塑木板的技术及工艺。该工艺采用热压成型技术,产品中不含有害的胶粘剂及其他挥发性化学物质,而且具有不吸水、物理性能稳定,强度与硬度高等良好的力学性能。塑木板的原材料为农作物植物纤维和各种废旧塑料颗粒。植物纤维是可再生材料,废旧塑料为循环使用材料,废旧资源的重复利用可以减少污染,生产的塑木板粉碎后,还可以继续循环成型,生产过程中不产生废气、废水与废料排放。塑木板应用于工程模板,具有支模简单方便、破损率低、变形小、重复使用次数高等显著优点,性价比远远高于木胶板、竹胶板等产品。除可应用于工程模板外,还可以加工成各种装饰板材,也可以加工成各种型材,用于结构构件。