陶瓷磨削加工文献

陶瓷墙地砖磨削加工研究进展

陶瓷墙地砖磨削加工研究进展

陶瓷墙地砖磨削加工研究进展

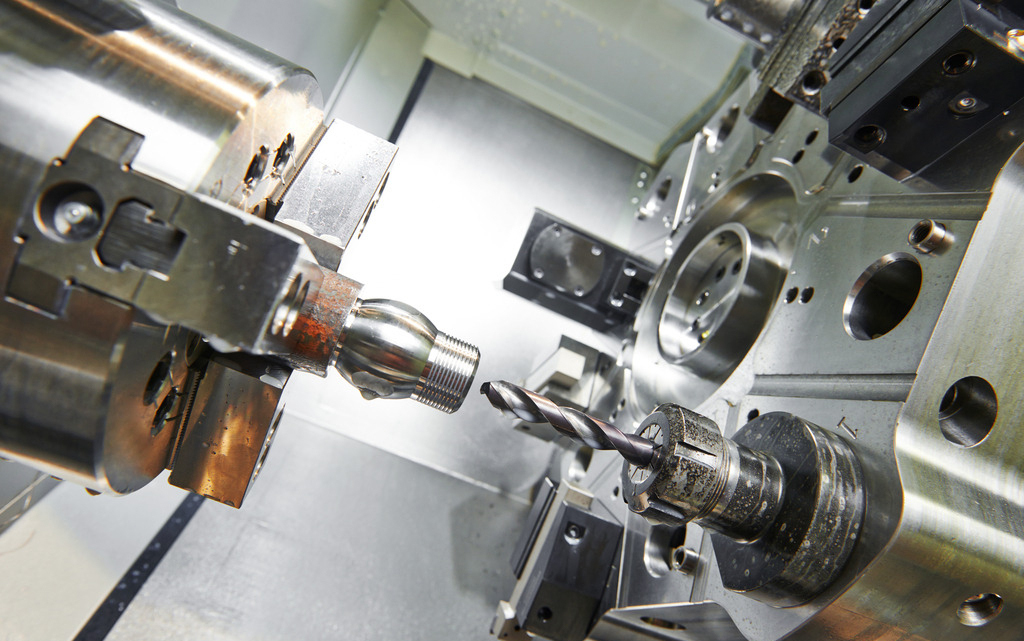

我国已成为陶瓷墙地砖生产大国,加工陶瓷墙地砖的金刚石工具的发展就显得尤为重要。本文全面介绍了陶瓷墙地砖的基本性能和分类,加工工艺过程,以及相关金刚石工具的制造工艺。讨论了近年来在陶瓷墙地砖磨抛加工磨削机理、加工工艺、磨具和金刚石工具的最新研究成果,并提出了今后研究的设想。

工程陶瓷材料的磨削加工性评价方法研究

工程陶瓷材料的磨削加工性评价方法研究

工程陶瓷材料的磨削加工性评价方法研究

提出了一种工程陶瓷材料磨削加工性综合评价的新方法。应用图论中的有向图理论,以材料磨削加工性属性为顶点,以各属性之间的相互关系为边,建立了陶瓷材料磨削加工性评价的有向图模型。根据有向图模型,建立磨削加工属性矩阵,并由矩阵的积和式函数计算出材料的磨削加工性指标,从而判断材料的磨削加工性。有向图模型可以综合考虑多种属性及属性间的相互关系,可对陶瓷材料的磨削加工性做出正确、完整的评价。论文选择陶瓷材料的硬度、断裂韧性和弹性模量3个力学性能参数作为磨削加工属性,根据所提出的评价方法,对4种典型工程陶瓷材料的磨削加工性进行评价,并根据磨削加工性指标进行排序,在材料机械加工之前确定其磨削加工性。通过磨削实验验证评价结果。评价结果将对陶瓷材料加工中工具和工艺参数的确定具有指导作用。