制作陶瓷方法坯水分

陶瓷坯体的含水率一般在5%-25%之间,坯体与水分的结合形式,物料在干燥过程中的变化以及影响干燥速率的因素是分析和改进干燥器的理论依据。当坯体与一定温度及湿度的静止空气相接触,势必释放出或吸收水分,使坯体含水率达到某一平衡数值。只要空气的状态不变,坯体中所达到的含水率就不再因接触时间增加而发生变化,此值就是坯体在该空气状态下的平衡水分。而到达平衡水分的湿坯体失去的水分为自由水分。也就是说,坯体水分是平衡水分和自由水分组成,在一定的空气状态下,干燥的极限就是使坯体达到平衡水分。

坯体内含有的水分可以分为物理水与化学水,干燥过程只涉及物理水,物理水又分为结合水与非结合水。非结合水存在于坯体的大毛细管内,与坯体结合松弛。坯体中非结合水的蒸发就像自由液面上水的蒸发一样,坯体表面水蒸汽的分压力,等于其表面温度下的饱和水蒸汽分压力。坯体中非结合水排出时。物料的颗粒彼此靠拢,因此发生体积收缩,故非结合水又称为收缩水。结合水是存在于坯体微毛细管(直径小于o.1μm)内及胶体颗粒表面的水,与坯体结合比较牢固(属物理化学作用),因此当结合水排出时,坯体表面水蒸汽的分压将小于坯体表面温度下的饱和水蒸汽分压力。在干燥过程中当坯体表面水蒸汽分压力等于周围干燥介质的水蒸汽分压力时,干燥过程即停止,水分不能继续排出,此时坯体中所含的水分即为平衡水,平衡水是结合水的一部分,它的多少取决于干燥介质的温度和相对湿度。在排出结合水时,坯体体积不发生收缩,比较安全。

制作陶瓷方法干燥过程

以对流干燥过程为例,坯体的干燥过程可以分为:传热过程、外扩散过程、内扩散过程三个同时进行又相互联系的过程。

传热过程,干燥介质的热量以对流方式传给坯体表面,又以传导方式从表面传向坯体内部的过程。坯体表面的水分得到热量而汽化,由液态变为气态。

外扩散过程:坯体表面产生的水蒸汽,通过层流底层,在浓度差的作用下,以扩散方式,由坯体表面向干燥介质中移动。

内扩散过程:由于湿坯体表面水分蒸发。使其内部产生湿度梯度,促使水分由浓度高的内层向浓度较低的外层扩散,称湿传导或湿扩散。

在干燥条件稳定的情况下,坯体表面温度、水分含量、干燥速率与时间有一定的关系,根据它们之间关系的变化特征,可以将干燥过程分为:加热阶段、等速干燥阶段、降速干燥阶段三个过程。

加热阶段,由于干燥介质在单位时间内传给坯体表面的热量大于表面水分蒸发所消耗的热量,因此受热表面温度逐渐升高,直至等于干燥介质的湿球温度,此时表面获得热与蒸发消耗热达到动态平衡,温度不变。此阶段坯体水分减少,干燥速率增加。

等速干燥阶段,本阶段仍继续进行非结合水排出。由于坯体含水分较高,表面蒸发了多少水量,内部就能补充多少水量,即坯体内部水分移动速度(内扩散速度)等于表面水分蒸发速度,亦等于外扩散速度,所以表面维持潮湿状态。另外,介质传给坯体表面的热量等干水分汽化所需的热量,所以坯体表面温度不变,等于介质的湿球温度。坯体表面的水蒸汽分压等子表面温度下饱和水蒸汽分压,干燥速率稳定,故称等速干燥阶段。本阶段是排出非结合水,故坯体会产生体积收缩,收缩量与水分降低量成直线关系,若操作不当,干燥过快,坯体极容易变形,开裂,造成干燥废品。等速干燥阶段结束时,物料水分降低到临界值。此时尽管物料内部仍是非结合水,但在表面一层内开始出现结合水。

降速干燥阶段,这一阶段中,坯体含水量减少,内扩散速度赶不上表面水分蒸发速度和外扩散速度,表面不再维持潮湿,干燥速率逐渐降低。由于表面水分蒸发所需热量减少,物料温度开始逐渐升高。物料表面水蒸汽分压小于表面温度下饱和水蒸汽分压。此阶段是排出结合水,坯体不产生体积收缩,不会产生干燥废品。当物料排水分下降等于平衡水分时,干燥速率变为零,干燥过程终止,即使延长干燥时间,物料水分也不再发生变化。此时物料表面温度等于介质的干球温度,表面水蒸汽分压等于介质的水蒸汽分压。降速干燥阶段的干燥速度,取决于内扩散速率,故又称内扩散控制阶段,此时物料的结构、形状、尺寸等因素影响着干燥速率。

制作陶瓷方法影响因素

影响干燥速率的因素有,传热速率、外扩散速率、内扩散速率。

(一)加快传热速率

为加快传热速率,应做到:①提高干燥介质温度,如提高干燥窑中的热气体温度,增加热风炉等,但不能使坯体表面温度升高太快,避免开裂,②增加传热面积:如改单面干燥为双面干燥,分层码坯或减少码坯层数,增加于与热气体接触面,③提高对流传热系数。

(二)提高外扩散速率当干燥处于等速干燥阶段时,外扩散阻力成为左右整个干燥速率的主要矛盾,因此降低外扩散阻力,提高外扩散速率,对缩短整个干燥周期影响最大。外扩散阻力主要发生在边界层里,因此应做到:①增大介质流速,减薄边界层厚度等,提高对流传热系数。也可提高对流传质系数,利于提高干燥速度,②降低介质的水蒸汽浓度,增加传质面积,亦可提高干燥速度。

(三)提高水分的内扩散速率

水分的内扩散速率是由湿扩散和热扩散共同作用的。湿扩散是物料中由于湿度梯度引起的水分移动,热扩散是物理中存在温度梯度而引起的水分移动。要提高内扩散速率应做到:①使热扩散与湿扩散方向一致,即设法使物料中心温度高于表面温度,如远红外加热、微波加热方式,②当热扩散与湿扩散方向一致时,强化传热,提高物料中的温度梯度,当两者相反时,加强温度梯度虽然扩大了热扩散的阻力,但可以增强传热,物料温度提高,湿扩散得以增加,故能加快干燥,③减薄坯体厚度,变单面干燥为双面干燥,④降低介质的总压力,有利子提高湿扩散系数,从而提高湿扩散速率,⑤其他坯体性质和形状等方面的因素。

卫生陶瓷常见变形缺陷的特征、成因和克服方法

卫生陶瓷常见变形缺陷的特征、成因和克服方法

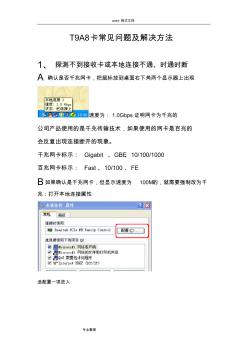

LED显示屏常见问题和解决方法

LED显示屏常见问题和解决方法