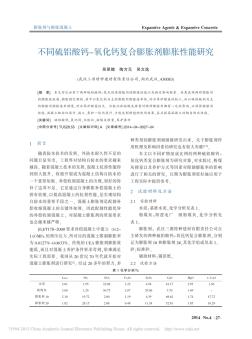

《氧化钙类膨胀剂的制备方法》所使用的原材料的化学成分如表1所示,其中多孔沸石的孔隙率为35%,粉煤灰为I级粉煤灰,粉煤灰需水量比为92%,45微米筛筛余10%。

表1:原材料化学成分(%)

| 名称 |

烧失量 |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

CuO |

TiO2 |

SO3 |

| 石灰石 |

43.3 |

0.30 |

0.49 |

0.12 |

55.06 |

0.22 |

- |

- |

- |

| 石膏 |

3.95 |

0.87 |

0.20 |

0.02 |

39.95 |

1.61 |

- |

- |

53.35 |

| 铜渣 |

5.25 |

- |

1.37 |

1.08 |

- |

1.54 |

85.55 |

2.36 |

- |

| 多孔沸石 |

5.27 |

66.76 |

12.03 |

1.50 |

3.72 |

0.95 |

- |

0.07 |

- |

| 粉煤灰 |

2.64 |

53.78 |

29.9 |

4.32 |

3.96 |

0.91 |

- |

- |

1.61 |

实施例一

将质量比为90:10的石灰石和复合矿化剂混合后经球磨机共同粉磨至细度为200平方米/千克的生料粉,其中复合矿化剂由55%的石膏和45%的铜渣组成。将粉磨后的生料粉在1200℃下煅烧,并在该温度下保温120分钟(即1200℃下的煅烧时间为120分钟),保温结束后立即取出烧成样品在空气中淬冷,制得氧化钙膨胀熟料。将制得的氧化钙膨胀熟料与分散性载体材料按配比共同粉磨至细度为比表面积300平方米/千克,混合质量比为80:20,其中分散性载体材料是多孔沸石。均化后将其密封包装即得到该发明一种能使水泥混凝土在干燥环境中产生有效膨胀的氧化钙类膨胀剂CEA-1,产品符合JC476-2001混凝土膨胀剂行业标准要求。

实施例二

将质量比为90:10的石灰石和复合矿化剂混合后经球磨机共同粉磨至细度为200平方米/千克的生料粉,其中复合矿化剂由50%的石膏和50%的铜渣组成。将粉磨后的生料粉在1250℃下煅烧,并在该温度下保温80分钟,保温结束后立即取出烧成样品在空气中淬冷,制得氧化钙膨胀熟料。将制得的氧化钙膨胀熟料与分散性载体材料按配比共同粉磨至细度为比表面积250平方米/千克,混合质量比为77:23,其中分散性载体材料为优质I级粉煤灰。均化后将其密封包装即得到该发明一种能使水泥混凝土在干燥环境中产生有效膨胀的氧化钙类膨胀剂CEA-2,产品符合JC476-2001混凝土膨胀剂行业标准要求。

实施例三

将质量比为92:8的石灰石和复合矿化剂混合后经球磨机共同粉磨至细度为200平方米/千克的生料粉,其中复合矿化剂由65%的石膏和35%的铜渣组成。将粉磨后的生料粉在1300℃下煅烧,并在该温度下保温50分钟,保温结束后立即取出烧成样品在空气中淬冷,制得氧化钙膨胀熟料。将制得的氧化钙膨胀熟料与分散性载体材料按配比共同粉磨至细度为比表面积300平方米/千克,混合质量比为85:15,其中分散性载体材料由60%的多孔沸石和40%优质I级粉煤灰组成。均化后将其密封包装即得到该发明一种能使水泥混凝土在干燥环境中产生有效膨胀的氧化钙类膨胀剂CEA-3,产品符合JC476-2001混凝土膨胀剂行业标准要求。

实施例四

将质量比为95:5的石灰石和复合矿化剂混合后经球磨机共同粉磨至细度为200平方米/千克的生料粉,其中复合矿化剂由50%的石膏和50%的铜渣组成。将粉磨后的生料粉在1300℃下煅烧,并在该温度下保温100分钟,保温结束后立即取出烧成样品在空气中淬冷,制得氧化钙膨胀熟料。将制得的氧化钙膨胀熟料与分散性载体材料按配比共同粉磨至细度为比表面积250平方米/千克,混合质量比为75:25,其中分散性载体材料由45%的多孔沸石和55%优质I级粉煤灰组成。均化后将其密封包装即得到该发明一种能使水泥混凝土在干燥环境中产生有效膨胀的氧化钙类膨胀剂CEA-4,产品符合JC476-2001混凝土膨胀剂行业标准要求。

采用江南-小野田水泥有限公司生产的P·II52.5硅酸盐水泥,固定水胶比为0.35,将该发明制得的氧化钙类膨胀剂CEA-1、CEA-2、CEA-3和CEA-4,以及市场上常用的钙矾石型膨胀剂(以下简称UEA)均等质量替代水泥总量的8%,不掺膨胀剂的水泥净浆基准样用空白表示。试件成型后直接养护在温度为(20±1)℃,相对湿度(60±5)%的干燥收缩环境中,(24±2)h后脱模并测量初长,并进一步测量一定养护龄期内的试件长度。干燥收缩变形率均用线性变形率表示,其中正值表示干燥条件下水泥净浆试件产生了膨胀变形,负值表示干燥条件下水泥净浆试件产生了收缩变形,试验结果如图1、2、3和4所示。结果表明,掺入该发明制得的氧化钙类膨胀剂的水泥净浆试件在干燥养护的早期能产生明显的膨胀变形,并对后期的收缩具有显著的补偿作用,而市场常售的钙钒石型膨胀剂(UEA)在直接干燥的环境中养护时对水泥浆体的收缩补偿效果不佳。

另外参照混凝土膨胀剂行业标准JC476-2001,将该发明所得的氧化钙类膨胀剂CEA-1、CEA-2、CEA-3和CEA-4以及市场上常用的钙钒石类膨胀剂UEA均以内掺的方式等质量取代水泥总量的8%,对比研究CEA-1、CEA-2、CEA-3、CEA-4和UEA在限制条件下对水泥胶砂的水养膨胀效果和干燥收缩抑制效果,试验结果见表2。

由表2可以看出,掺该发明水泥砂浆试件水养7天时的限制膨胀率远大于行业标准JC476-2001中要求的0.025,且水养7天后在空气中干燥养护21天时,砂浆试件仍然表现出较大的膨胀变形,而相应的掺UEA水泥砂浆试件或不掺膨胀剂的水泥砂浆空白样在水养7天后经历21天的干燥养护时都出现了较大的收缩变形。因此,采用该发明制得的氧化钙类膨胀剂在水养环境中具有较大的限制膨胀效能,并且在失水干燥的环境中依然具有较大的有效膨胀。

表2

| 编号 |

水中养护限制膨胀率/% |

水养7天后空气中养护21天限制膨胀率/% |

| 7天 |

28天 |

| 空白 |

0.003 |

0.002 |

-0.018 |

| UEA |

0.024 |

0.036 |

-0.008 |

| CEA-1 |

0.078 |

0.091 |

0.063 |

| CEA-2 |

0.069 |

0.083 |

0.058 |

| CEA-3 |

0,081 |

0.097 |

0.069 |

| CEA-4 |

0.077 |

0.093 |

0.065 |

| JC476-2001标准规定值 |

≥0.025 |

≤0.10 |

≥-0.020 |

浅析硫铝酸钙-氧化钙类膨胀剂限制膨胀率的影响因素

浅析硫铝酸钙-氧化钙类膨胀剂限制膨胀率的影响因素

不同硫铝酸钙_氧化钙复合膨胀剂膨胀性能研究_吴翠娥

不同硫铝酸钙_氧化钙复合膨胀剂膨胀性能研究_吴翠娥