用于焦炉烘炉温度的自动监测系统专利背景文献

焦炉烘炉招标技术文件

焦炉烘炉招标技术文件

焦炉烘炉招标技术文件

1 太原重工青钢 160万吨/年焦化项目 焦化系统烘炉、开工工程 招标文件 招标方:太原重工股份有限公司 2014 年 9 月 13日 - 2 - 一、项目介绍 1 、 太原重工青钢焦化项目建设规模为年产 160万吨焦炭的项目,采用 2×65孔, 炭化室宽 500mm的 7m顶装复热式焦炉。 2 、厂区条件: 2.1 自然条件 胶南市地处我国沿海中段,属暖温带湿润季风气候,四季分明,冬无严寒,夏无 酷暑。 (1)常年风向:冬季盛行风向为北风、偏北风,夏季盛行风向为南风、偏南风, 常年平均风速为 3.7m/s。 (2)常年气温:常年年平均气温为 12.3℃,年极端最高气温 37.4℃,年极端最 低气温 -16.3 ℃。土壤最大冻结深度 37cm。 (3)常年降水:常年降水总量为 794 mm,年最大降水量为 1024mm。 (4)勘区抗震设防烈度为 7 度,设计基本地震

锅炉温度串级控制系统的仿真与设计

锅炉温度串级控制系统的仿真与设计

锅炉温度串级控制系统的仿真与设计

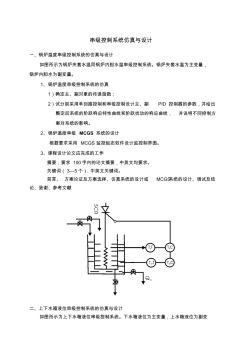

串级控制系统仿真与设计 一、锅炉温度串级控制系统的仿真与设计 如图所示为锅炉夹套水温同锅炉内胆水温串级控制系统。锅炉夹套水温为主变量, 锅炉内胆水为副变量。 1、锅炉温度串级控制系统的仿真 1)确定主、副对象的传递函数; 2)试分别采用单回路控制和串级控制设计主、副 PID 控制器的参数,并给出 整定后系统的阶跃响应特性曲线和阶跃扰动的响应曲线, 并说明不同控制方 案对系统的影响。 2、锅炉温度串级 MCGS 系统的设计 根据要求采用 MCGS 监控组态软件设计监控制界面。 3、课程设计论文应完成的工作 摘要,要求 100字内的论文摘要,中英文均要求。 关键词( 3—5个),中英文关键词。 前言、 方案论证及方案选择、仿真系统的设计或 MCGS系统的设计、调试及结 论、致谢、参考文献 二、上下水箱液位串级控制系统的仿真与设计 如图所示为上下水箱液位串级控制系统。下水箱液位为主变量,上水箱液