一种锅炉烟道高温耐磨陶瓷胶泥附图说明文献

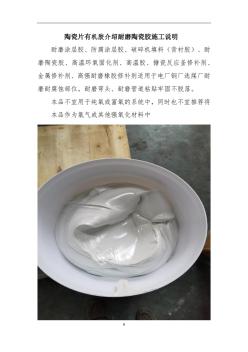

陶瓷片有机胶介绍耐磨陶瓷胶施工说明

陶瓷片有机胶介绍耐磨陶瓷胶施工说明

陶瓷片有机胶介绍耐磨陶瓷胶施工说明

陶瓷片有机胶介绍耐磨陶瓷胶施工说明

一种耐磨陶瓷橡胶衬板

一种耐磨陶瓷橡胶衬板

一种耐磨陶瓷橡胶衬板

本实用新型涉及输送设备的技术领域;所要解决的是散料输送系统中衬板不耐磨、易脱落的技术问题;该耐磨陶瓷橡胶衬板的特征在于:自上而下依次包括陶瓷耐磨层、橡胶缓冲