质量审核分类文献

产品质量审核检验规程

产品质量审核检验规程

产品质量审核检验规程

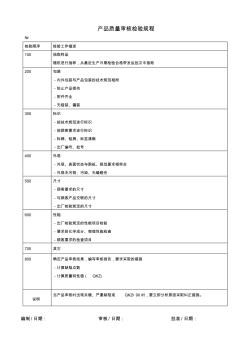

产品质量审核检验规程 №: 检验顺序 检验工作描述 100 抽取样品 随机进行抽样,从最近生产日期检验合格带发运批次中抽取 200 包装 -内外包装与产品包装的技术规范相附 -防止产品损伤 -附件齐全 -无错装、漏装 300 标识 -按技术规范进行标识 -按顾客要求进行标识 -标牌、铭牌、标签清晰 -出厂编号、批号 400 外观 -外观、表面状态与图纸、规范要求相符合 -外观无污物、污染、无磕碰伤 500 尺寸 -顾客要求的尺寸 -与顾客产品交联的尺寸 -出厂检验规定的尺寸 600 性能 -出厂检验规定的性能项目检验 -要求的化学成分、物理性能检查 -顾客要求的检查项目 700 其它 800 确定产品审核结果,编写审核报告,要求采取的措施 -计算缺陷点数 -计算质量特性值( QKZ) 说明 当产品审核时出现关键、严重缺陷或 QKZ<90时,要立即分析原因采取纠正措施。 编制 /日期: 审

物业内部质量审核检查表

物业内部质量审核检查表

物业内部质量审核检查表

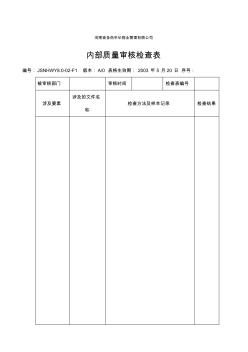

河南省金色年华物业管理有限公司 内部质量审核检查表 编号: JSNHWY8.0-02-F1 版本: A/0 表格生效期: 2003 年 5 月 20 日 序号: 被审核部门 审核时间 检查表编号 涉及要素 涉及的文件名 称 检查方法及样本记录 检查结果 审核员: _________ 审核组长: __________ 日 期: _________ 日 期: __________