锻模设计手册文献

球头双凸模精密冷锻模设计

球头双凸模精密冷锻模设计

球头双凸模精密冷锻模设计

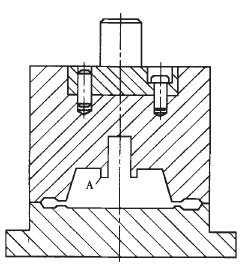

论述了球头精锻工艺,给出实用的精锻模结构。该锻模采用浮动凹模结构,锻件在两个凹模形成的封闭模腔中成形,生产的锻件无飞边,显著降低了生产成本。

摩托车档位齿轮精锻模设计

摩托车档位齿轮精锻模设计

摩托车档位齿轮精锻模设计

介绍了摩托车档位齿轮温精锻模的结构,该模具采用碟形弹簧式预压分流结构和型腔齿爪部位独特的镶块排气结构,实现了在毛坯剪切下料条件下的档位齿轮温精锻成形。